Pertama, sedikit latar belakang sejarah tentang prototipe tersebut. Sejarah pembuatan kapal torpedo Jerman sudah ada sejak Perang Dunia Pertama. Sampel kapal jenis ini pertama kali dibuat pada tahun 1917. Anda bisa langsung tahu bahwa dia sangat jauh dari sempurna. Tapi tetap saja, pada akhir perang, armada Jerman terdiri dari 21 kapal. Setelah perang berakhir, banyak negara kehilangan minat pada senjata jenis ini. Situasinya berbeda di Jerman, yang tunduk pada banyak batasan dalam hal senjata, menurut Perjanjian Versailles. Omong-omong, tidak ada yang dikatakan tentang kapal torpedo. Oleh karena itu, Jerman pada tahun 1923. pertama kali mengakuisisi beberapa kapal torpedo tua untuk Hanseatic School of Yachtsmen dan German High Seas Sports Society. Dengan kedok organisasi-organisasi ini, pekerjaan mulai memperbaiki perahu yang ada dan membuat yang baru. Pada akhir tahun 30-an, persyaratan taktis dan teknis untuk "nyamuk" baru dikembangkan. Menurut doktrin maritim Jerman, indikator kecepatan, tidak seperti proyek kapal negara lain, relatif rendah - sekitar 40 knot. Pada saat itu, perusahaan yang berbeda telah menghadirkan tiga versi kapal dengan tata letak yang berbeda dan jumlah mesin bensin yang berbeda. Tetapi mereka tidak memuaskan militer, oleh karena itu diperlukan proyek yang sama sekali baru. Pada tahun 1928 perhatian para spesialis tertarik dengan motor yacht Oheka II, yang dibangun oleh Lurssen untuk taipan keuangan Amerika. Lambungnya, pada saat itu, memiliki desain yang canggih, perangkat tenaganya terbuat dari paduan ringan, dan kulitnya terdiri dari dua lapis kayu. Tiga mesin bensin memungkinkan kapal pesiar mencapai kecepatan 34 knot. Untuk masa itu, ini adalah karakteristik yang luar biasa. Pada November 1929 Lurssen menerima pesanan untuk pengembangan dan pembangunan kapal torpedo. Para desainer mengambil desain kapal pesiar Oheka II sebagai dasar, hampir menggandakan perpindahan untuk mengkompensasi momen yang diciptakan oleh tabung torpedo yang terletak tinggi. Kapal mulai beroperasi pada 7 Agustus 1930. dan berganti nama beberapa kali, akibatnya mendapat sebutan S-1 (Schnellboot). Perlu dicatat bahwa peningkatan tenaga mesin pun tidak membantu mencapai kecepatan desain 36,5 knot. Pada kecepatan yang mendekati maksimum, haluan perahu keluar dari air, sisi-sisinya tersapu dan timbul resistensi semprotan yang kuat. Masalah ini diselesaikan dengan menerapkan apa yang disebut "efek Lurssen". Esensinya adalah bahwa kemudi bantu kecil ditempatkan di aliran baling-baling ekstrim, yang berputar 15-18 derajat ke samping. Ini membantu mencapai peningkatan kecepatan menjadi dua knot. Selanjutnya, kemudi tambahan menjadi bagian tak terpisahkan dari desain semua snelboats. S-1 dan menjadi nenek moyang dari seluruh rangkaian kapal torpedo kelas S Jerman Sejak 1943, kapal modifikasi Schnellboot paling sukses dari tipe S-100 mulai diproduksi. Itu berbeda dari kapal jenis sebelumnya di kabin berbentuk kubah lapis baja. Kapal kelas S-100 hampir dua kali lebih panjang dari kapal musuh di kelas yang sama. Mereka dilengkapi dengan kabin, dapur, jamban, dan semua yang diperlukan untuk perjalanan panjang, yang memungkinkan untuk menggunakannya pada jarak yang sangat jauh dari pangkalan. Kapal jenis ini dilengkapi dengan mesin dengan total tenaga 7500 hp, yang memungkinkannya mencapai kecepatan 43,5 knot.

Mempersiapkan dan merakit kasing

Model kapal torpedo S-100 skala 1:72 diproduksi oleh perusahaan Jerman Revell. Saya akan mengatakan sedikit tentang model itu sendiri, sekarang hanya ada foto sprues seperti itu.

Setelah diperiksa lebih dekat, terlihat jelas bahwa semua detail dibuat pada level tinggi, tidak ada sink dan offset, hanya ada sedikit flash. Senang dengan sejumlah besar detail dan kualitas studi mereka. Model ini segera, bahkan sebelum akuisisi, direncanakan untuk radio kontrol. Panjangnya yang lumayan - 500mm, memungkinkan untuk membuat model kapal yang dikendalikan radio dengan baik. Dia juga dikandung untuk berkompetisi di kelas F-4A dalam kompetisi pemodelan kapal. Pengerjaan model dimulai bahkan sebelum blog dibuat, tetapi idenya sudah ada, jadi beberapa foto proses konstruksi diambil. Pembangunan model kapal yang dikendalikan radio dimulai dengan persiapan dan pengeleman lambung kapal. Pada prinsipnya, bagian-bagian modelnya bagus, tetapi untuk kenyamanan, casing yang panjangnya hampir 500 mm, saya rekatkan di beberapa bagian.

Kemudian, untuk kekencangan casing, seluruh lapisan ditumpahkan dengan sangat baik dengan polistiren.

Pembuatan dan pemasangan pipa buritan dan pipa helmport

Tahap selanjutnya adalah persiapan pembuatan stern tube dan pipa helmport. Untuk melakukan ini, saya mengerjakan busing pada mesin bubut. Untuk poros baling-baling dan stok kemudi saya akan menggunakan batang dengan diameter 2mm. Diameter bagian dalam busing tabung buritan harus dijaga dengan ketat sesuai dengan diameter poros baling-baling. Ini diperlukan untuk memastikan kekencangan. Pipa-pipa itu sendiri dibuat dari siku tubular antena dengan diameter yang dibutuhkan. Sayangnya, foto-foto tabung buritan tidak berhasil, tapi menurut saya intinya sudah jelas.

Proses pembuatan pipa helmport sama saja, tapi di sini fotonya bagus dan Anda bisa melihat semuanya. Kami memasukkan busing ke dalam potongan-potongan tabung dan menyoldernya dengan baik.

Sekarang Anda perlu merekatkan tabung buritan ke lambung kapal yang dikendalikan radio. Untuk melakukan ini, pertama-tama kami menandai tempat untuk pipa dan braket poros baling-baling. Kami membuat slot dan memasang tabung buritan tanpa lem. Untuk memudahkan pemasangan, Anda dapat membuat pengencang seperti terlihat pada foto, misalnya dari selembar wadah floppy disk.

Kami mengatur sudut poros baling-baling yang diinginkan dan merekatkan perlengkapan ke badan. Sekarang Anda perlu membuat braket poros baling-baling. Kami menggiling busing kuningan pada mesin bubut, di sini diameter bagian dalam dapat dibuat sedikit lebih besar. Jika dalam pembuatan tabung buritan dan pipa helmport, diameter bagian dalam dijaga ketat 2 mm, di bawah poros yang ada, maka 2,1 mm dapat dibuat di braket. Karena hampir tidak mungkin untuk mengatur ketiga titik di mana poros baling-baling bertumpu pada satu garis. Dan jika ada sedikit ketidaksejajaran, maka poros baling-baling akan berputar kencang, yang akan menyebabkan hilangnya tenaga motor, peningkatan arus di sirkuit, dan konsumsi baterai yang berlebihan. Pada model perahu yang dikendalikan radio, berukuran kecil, konsumsi baterai merupakan parameter yang sangat penting. Karena ruang dan berat baterai terbatas, kami tidak akan dapat menampung baterai berkapasitas besar. Di setiap selongsong, dengan slot, kami membuat potongan alur dan menyolder strip kuningan di sana, mendapatkan braket V, sesuai gambar. Dapat digunakan sebagai templat untuk bagian plastik model. Ada beberapa potongan pada bagian yang akan direkatkan ke casing, agar nantinya bagian tersebut lebih mudah ditekuk dan direkatkan dengan resin epoksi ke bantalan textolite.

Sekarang kami memotong badan model untuk tanda kurung dan memasangnya tanpa menempel. Kami memeriksa kemudahan torsi poros, jika berputar dengan sangat mudah, pertama-tama kami memberi umpan pada tabung buritan dengan sedikit cyacrine dan sekali lagi memeriksa kemudahan putaran poros. Jika semuanya beres, Anda akhirnya bisa merekatkan tabung buritan. Setelah cyacrine mengeras, perlengkapannya bisa dilepas. Sekarang Anda perlu merekatkan braket poros baling-baling. Pada prinsipnya, beberapa rekan menempelkannya ke dalam casing dan kemudian menumpahkan cairan polistiren yang diencerkan dengan lem. Tetapi setelah satu model yang gagal, mungkin karena kualitas plastik lambung, di mana, setelah kompon ini mengering, bagian-bagiannya bergerak dan mencubit poros baling-baling, penyetelan ulang tidak membantu, saya mulai membuat perakitan ini sesuai dengan skema ini. Mungkin ini meningkatkan biaya waktu, tetapi setelah menempel, tidak ada yang pasti akan berubah dari deformasi. Dalam potongan-potongan kecil dari fiberglass, alur dipotong untuk braket dan dibor di sekeliling lubang dengan diameter sekitar 2,5 mm. Kemudian pelat ini dipasang di dalam rumahan sehingga slotnya bertepatan dengan slot di rumahan. Setelah itu, lubang pada lambung kapal diberi tanda dan dibor agar sesuai dengan lubang pada pelat. Sekarang bagian diasah dari potongan sariawan, seperti paku. Diameternya yang kecil harus sesuai dengan diameter lubang yang dibor di pelat dan di badan. Dengan bagian-bagian ini, menempelkannya dengan lem model, kami memasang pelat di bagian dalam lambung kapal. Operasi ini diperlukan agar dapat merekatkan braket poros baling-baling ke lambung kapal dengan resin epoksi. Selama pengerasan resin epoksi, dimungkinkan untuk mengontrol posisi braket dan, jika perlu, memperbaikinya. Selain itu, setelah polimerisasi resin, tidak akan ada deformasi casing plastik dan perpindahan braket. Kemudian Anda bisa menandai dan merekatkan pipa helmport pada cyacrine. Kemudian, untuk menyegel dan memperkuat sambungan perekat, kami melapisinya dengan dempul epoksi dua komponen Epoxy Putty dari Tamiya.

Sekarang Anda dapat memasang dempul di mana tabung buritan dan pelat untuk braket dipasang. Untuk melakukan ini, saya menggunakan dempul otomotif dua komponen BODY SOFT.

Otomotif dempul BODY SOFT mengeras cukup cepat, setelah beberapa jam Anda dapat memproses tubuh. Saya melakukan hal-hal ini pada malam hari, sehingga pada malam berikutnya semuanya pasti akan mengeras.

Pembuatan dudukan motor

Tahap selanjutnya adalah pembuatan dudukan motor dan pemasangan motor listrik di atasnya. Motor komutator saya beli di toko Hobby kami, ternyata buatan China. Tidak mungkin untuk menetapkan tipenya, saya hanya dapat mengatakan bahwa label harga ditulis dengan tegangan suplai 3-12V.

Dari segi ukuran, hal serupa digunakan dalam CD-ROM. Ngomong-ngomong, pemilihan mesin adalah momen yang sangat krusial dalam pembangunan model kapal yang dikendalikan radio. Perlu dicoba untuk memilih motor listrik sedemikian rupa sehingga kapanDengan tegangan suplai yang Anda rencanakan dan konsumsi arus minimum, mereka memberikan torsi yang cukup. Pada tahap ini, Anda juga bisa membangun tata letak model. Dalam kasing, tempatkan model motor listrik berdimensi besar, penerima, roda kemudi, dan baterai daya. Operasi ini dapat dilakukan di kamar mandi. Penting untuk memastikan bahwa model berada di air sedekat mungkin dengan garis air. Juga perlu untuk menghindari gulungan dan trim. Pada saat yang sama, jangan lupakan aksesibilitas elemen perlengkapan dan perlengkapan lari setelah menempelkan geladak. Pada tahap ini, Anda perlu mempertimbangkan node yang dapat dilepas untuk mengaksesnya. Misalnya, add-on atau beberapa elemen struktural lainnya. Penting juga untuk memikirkan terlebih dahulu tentang kekencangan seluruh struktur. Saya memilih skema dengan seluruh dek utama yang dapat dilepas dan dek palsu oracal. Skema ini telah berulang kali diuji dan dibuktikan kelayakannya. Mari kembali ke dudukan motor, saya membuatnya dari fiberglass foil. Dua pelat disolder secara tegak lurus dan di antara keduanya, untuk kekuatan struktural, sebuah penjepit disolder. Motor dipasang ke rangka dengan baut M2.

Pertama, alas dipotong dari fiberglass berlapis foil, tempat mesin akan dipasang. Empat lubang dibor di dalamnya untuk baut M2 dan dua lubang untuk bagian bundar dari rumah mesin. Kemudian, dari foil fiberglass kami membuat bagian yang akan dipasang pada bos yang dipasang di badan model. Di dalamnya, saya mengebor dua lubang untuk pemasangan, tetapi tetap saja, lebih baik memikirkan di mana harus menempatkan lubang ketiga. Tetap saja, dudukan 3 titik lebih andal. Kemudian kami menyolder kedua bagian ini pada sudut 90 derajat dan memasang sudut untuk kekakuan di antara keduanya. Seperti yang telah ditunjukkan oleh praktik, lebih baik membuat bagian tempat motor dipasang dari bahan yang lebih tebal, untuk kekakuan.

Seperti inilah tampilan rakitan ini dengan motor listrik.

Rangkanya sendiri dipasang ke lambung model kapal yang dikendalikan radio pada bos plexiglass dengan ulir M3.

Pemasangan poros baling-baling dan braket

Sekarang Anda perlu merakit rakitan kayu mati - braket poros. Untuk model kapal kendali radio Schnellboot S-100 saya, saya menggunakan poros 2 mm dari Gaupner. Agar tidak menekuk atau merusaknya selama pekerjaan persiapan, untuk memasang dan menyesuaikan sasis model, digunakan jari-jari dari sepeda yang diameternya juga 2 mm. Karena tabung buritan sudah direkatkan ke dalam model, sekarang braket poros baling-baling perlu diperbaiki. Untuk melakukan ini, kami memasukkan poros dari jari-jari sepeda ke kayu mati, memasang braket di tempatnya dan membengkokkan bagian yang dipotong di dalam bodi.

Kemudian kami memeriksa kemudahan putaran poros di sistem ini. Jika perlu, kami membuka dan membengkokkan braket sesuai kebutuhan. Pada akhirnya, perlu untuk memastikan bahwa poros berputar dengan sangat mudah di seluruh sistem ini. Setelah itu, dengan sedikit resin epoksi, kami memberi umpan pada braket poros baling-baling, menempelkannya ke bantalan textolite. Selama pengawetan resin, kami terus mengontrol kemudahan putaran poros baling-baling, jika perlu, perbaiki posisi braket. Tahap ini sangat bertanggung jawab, karena pemasangan dan pemasangan sistem kayu mati yang benar - braket poros dan kemudahan rotasi poros, di masa mendatang, akan sangat memengaruhi karakteristik pengoperasian model dan memengaruhi konsumsi baterai. Setelah pengerasan akhir resin epoksi, kami sekali lagi memeriksa kemudahan rotasi tangkapan, dan jika semuanya beres, akhirnya kami memperbaiki braket, menumpahkan tempat perekatan dengan baik pada bantalan textolite dengan resin epoksi. Foto ini menunjukkan rakitan dengan braket yang sudah ditekuk dan direkatkan ke epoksi.

Tahap selanjutnya, setelah memasang braket, adalah pemasangan dudukan motor dengan mesin. Untuk melakukan ini, pertama-tama, pada mesin bubut, kami menggiling bos dan memotong benang ke dalamnya untuk sekrup yang akan mengencangkan dudukan motor. Foto di atas menunjukkan bahwa bos sudah terpasang di kasing. Saya akan menjelaskan secara lebih rinci proses pemasangannya. Saya membuat bos dari plexiglass, dan utasnya dipotong untuk baut M3. Untuk mempermudah proses pemasangan dudukan motor dengan mesin, kami membuat dua perangkat sederhana. Kami menggiling dua busing pada mesin bubut. Karena poros baling-baling dan poros motor listrik kami memiliki diameter 2mm, kami membuat diameter dalam busing menjadi 2mm. Panjangnya sekitar 30mm, dan diameter luarnya tidak terlalu penting. Kemudian, dengan menggunakan busing ini, kami menghubungkan poros motor dan poros baling-baling menjadi satu. Kami kencangkan bos ke dudukan motor, dan menyesuaikannya, kami memasang dudukan motor di bodi sehingga poros baling-baling berputar dengan sangat mudah.

Koneksi motor listrik dengan poros baling-baling

Setelah memasang poros baling-baling dan motor pada perahu model RC, Anda perlu memikirkan untuk menghubungkannya. Ada beberapa skema berbeda. Anda dapat menghubungkan node-node ini menggunakan koneksi yang fleksibel, seperti pegas atau menggunakan koneksi cardan. Kami akan menggunakan opsi kedua. Untuk melakukan ini, pada mesin bubut, pertama, dari baja, kami akan mengerjakan dua busing dengan sebuah bola. Mari bor bola untuk pemasangan lebih lanjut dari pasak kawat.

Ini adalah foto bagian yang sudah terpasang pada poros kunci.

Kemudian kami mengukir, dari baja, dua cangkir dan membuat potongan untuk pena. Setelah kami mengebor cangkir, di kedua sisi dengan bor 1,6 mm, dan memotong benang M2 untuk sekrup pengencang.

Menyatukan semua detail. Kami mengerjakan busing pembatas pada poros dan menyoldernya sehingga dengan baling-baling terpasang dan busing pembatas dipasang, ada sedikit permainan.

Selanjutnya, di salah satu ujung poros, kami menyolder busing dengan bola dan memasukkan kunci kawat ke dalam lubang agar mudah bergerak. Anda dapat melihat hasil akhirnya pada foto di atas. Kami memperbaiki cangkir dengan sekrup pada poros motor listrik. Sekarang kami memasukkan poros ke kayu mati, memasang dudukan motor di tempatnya dan merakit semuanya menjadi satu.

Tahap selanjutnya adalah pembuatan baling-baling. Cara melakukan ini dijelaskan dalam artikel.

Untuk saat ini, kami akan menggunakan baling-baling yang belum diproses.

Sekarang Anda dapat menerapkan daya ke motor dan memeriksa cara kerja semuanya.

Produksi kemudi untuk model

Sekarang Anda perlu membuat kemudi untuk model kapal kendali radio Schnellboot S100. Untuk model ini, Anda perlu membuat 3 buah. Menurut aturan, kemudi dan baling-baling dapat dibuat dalam beberapa ukuran besar. Jika setir tengah memiliki luas yang cukup, maka setir samping terlalu kecil. Pena berbentuk trapesium, oleh karena itu pertama-tama dari kertas kita akan membuat pola. Sebagai dasar, Anda dapat mengambil setir dari set dan sedikit menambah area. Setelah mencoba polanya, kami akan mentransfernya ke bahan dari mana kami akan membuat detailnya. Di sini lebih baik menggunakan logam tahan karat dan disolder dengan baik. Untuk keperluan ini, saya menggunakan lembaran kuningan dengan ketebalan 0,2-0,3 mm. Kami membuat baller dari jeruji sepeda, diameternya 2mm. Salah satu ujungnya, sepanjang pena, diratakan dan dihidupkan dengan penggiling listrik. Ini adalah bagian yang disiapkan untuk penyolderan.

Kami memasang baller di tempat sumbu rotasi dan menyoldernya dengan baik dengan besi solder yang kuat ke salah satu dinding pena. Lalu kami membengkokkan pulpen dan menyolder ujung trailing, lalu menyolder ujungnya.

Ini bagian mentahnya.

Sekarang mereka perlu diproses dan memberi kemudi bentuk yang diinginkan.

Dengan prinsip yang sama, kami membuat setir tengah. Bentuknya agak lebih kompleks, tetapi inti dari prosesnya mirip dengan yang dijelaskan di atas. Satu-satunya perbedaan adalah di sini ujung depan terbuat dari tabung tembaga.

Pada akhirnya, ini adalah setirnya

Penyegelan lambung dan daya apung

Tahap selanjutnya adalah pemasangan sekat kedap air di lambung kapal. Ini diperlukan untuk memberikan daya apung pada perahu yang dikendalikan radio saat air masuk. Untuk model kecil, ini sangat penting, karena jumlah air yang sedikit pun dapat menyebabkan banjir dan kemungkinan kerugian. Oleh karena itu, kami akan membagi volume internal menjadi empat kompartemen dan memasang sekat polistiren kedap air. Sekarang Anda dapat menguji daya apung, untuk ini kami akan membanjiri kompartemen dengan air.

Satu kompartemen tergenang air.

Dua kompartemen tergenang air.

Tiga kompartemen tergenang air.

Seperti yang Anda lihat di foto, meski tiga kompartemen banjir, sebagian dari kapal yang dikendalikan radio tetap mengapung. Dari sini dapat disimpulkan bahwa dalam situasi seperti itu dimungkinkan untuk menyimpan model. Jadi, ternyata terbagi menjadi empat kompartemen: haluan,

yang kedua adalah kompartemen elektronik,

ketiga - motor

dan keras

dengan mesin kemudi dan penggerak kemudi. Tetapi untuk mencegah air masuk ke dalam, perlu untuk menutup kasing dengan baik terlebih dahulu. Untuk memastikan penyegelan volume internal, dengan menempelkan bodi dengan oracal, kami merekatkan pelek polistiren ke samping. Untuk mendapatkan akses ke kompartemen elektronik, setelah menempelkan haluan geladak, dibuat palka di sekat, naik. Dan untuk kemungkinan menembakkan poros baling-baling, dibuat lubang di dalamnya, yang kemudian akan ditutup dengan oracal.

Servo kemudi dan instalasi elektronik

Sekarang saatnya memasang mesin kemudi dan elektronik pada model perahu yang dikendalikan radio Schnellboot S100. Untuk melakukan ini, pertama-tama, mari pikirkan tentang cara memasang drive servo. Saya membuat tiga braket dari sprue tebal dan memperkuat pengikatnya dengan sudut polistiren. Rangkanya sendiri terbuat dari colokan plastik dari komputer. Ini memiliki bentuk sudut dan ternyata menjadi tunggangan yang cukup nyaman.

Sebagai servo, saya menggunakan mesin kemudi Cina HXT-500 dengan berat 8 gram. Saya membuat batang dari kawat dengan diameter 1 mm dengan kait dari kabel model pesawat.

Kami meletakkan semuanya pada tempatnya, kencangkan bingkai dengan sekrup sadap sendiri ke rak sariawan.

Di kompartemen kedua kami menempatkan barang elektronik. Akan ada penerima dan pengontrol kecepatan.

Dek dengan superstruktur utama belum dipasang, tetapi di masa mendatang akan direkatkan dan untuk kemungkinan memasang dan melepas elektronik, dibuat palka yang naik ke atas di sekat.

Baterai untuk model tersebut akan ditempatkan di kompartemen mesin. Agar aki tidak mengganggu putaran poros baling-baling, kami akan membuat partisi-substrat, juga dari colokan komputer. Di bagian samping, agar baterai tidak menjuntai, kami akan meletakkan strip bahan kemasan berpori.

Schnellboot S100 RC Boat sekarang siap untuk uji coba laut.

Video percobaan laut

Bersambung…

Marine site Russia no 21 September 2016 Dibuat: 21 September 2016 Diperbarui: 24 November 2016 Dilihat: 27985 Tujuan dari perangkat tabung buritan adalah untuk memberikan kekencangan air yang diperlukan dari lambung kapal, dan satu atau dua penyangga ke poros baling-baling, untuk merasakan beban statis dari berat poros dan baling-baling dan dinamis dari pengoperasian baling-baling. dalam berbagai kondisi perendaman.

Tujuan dari perangkat tabung buritan adalah untuk memberikan kekencangan air yang diperlukan dari lambung kapal, dan satu atau dua penyangga ke poros baling-baling, untuk merasakan beban statis dari berat poros dan baling-baling dan dinamis dari pengoperasian baling-baling. dalam berbagai kondisi perendaman.

Roda gigi buritan kapal laut dibagi menjadi dua kelompok: dengan liner non-logam dan logam.

Dalam kasus pertama, segmen backout, textolite, plastik laminasi kayu, karet-logam dan karet-ebonit, bahan termoplastik (kaprografit, kaprolon), dll. Digunakan sebagai bahan bantalan anti gesekan dalam kasus pertama.

Untuk bantalan logam yang dilumasi oli, cangkang bantalan penyangga diisi dengan babbitt.

Selama pengoperasian kapal di tabung buritan, beban konstan dan variabel muncul di bawah aksi gaya dan momen yang ditransmisikan ke poros baling-baling dari baling-baling, yang menyebabkan tekanan pada bantalan dan pipa tabung buritan. Motor mentransmisikan torsi ke baling-baling, yang tidak konstan.

Perubahan torsi secara berkala dalam sistem baling-baling poros mesin menyebabkan getaran torsional. Ketika frekuensi gaya pengganggu bertepatan dengan frekuensi getaran torsi alami, kondisi resonansi muncul di mana gaya di bagian meningkat tajam.

Upaya signifikan juga diamati di zona dekat-resonansi, ketika ada sebagian frekuensi yang kebetulan. Dalam kisaran 0,85-1,05 dari kecepatan poros yang dihitung, keberadaan zona resonansi terlarang tidak diperbolehkan.

Selama pengoperasian baling-baling, gaya dan momen gangguan berkala muncul pada bilahnya, yang dirasakan oleh tabung buritan dan diteruskan ke lambung kapal melalui bantalannya. Upaya ini muncul sebagai akibat dari perubahan dalam satu putaran sekrup penghentinya dan gaya tangensial resistensi terhadap rotasi setiap bilah. Dalam hal ini, kondisi dapat dibuat di mana frekuensi gaya yang timbul pada baling-baling bertepatan dengan frekuensi getaran lentur alami poros, yang akan menyebabkan osilasi resonansi poros baling-baling dan tegangan tinggi di bagian utamanya.

Momen lentur total adalah jumlah momen dari massa baling-baling, momen lentur hidrodinamik dan momen dari gaya inersia selama getaran lentur poros.

Ketidakseimbangan hidrodinamika baling-baling terjadi karena perbedaan nada setiap bilah atau saat baling-baling sebagian terendam. Dalam pembuatan bilah, nadanya sedikit berbeda, tetapi selama pengoperasian, jika bilah individual patah atau berubah bentuk, gaya yang dihasilkan dapat menyebabkan getaran yang berbahaya bagi bantalan tabung buritan. Selama transisi pemberat, karena perbedaan daya dorong, momen lentur tambahan dibuat, yang menyebabkan ketidakseimbangan hidrodinamik yang signifikan dan, sebagai akibatnya, meningkatkan getaran lambung kapal.

Beban dari massa poros baling-baling dan baling-baling dirasakan oleh bantalan tabung buritan, yang juga merasakan ketidakseimbangan statis bawaan baling-baling. Bagian maksimum beban jatuh pada bantalan buritan buritan dan bagian buritannya. Selama pengoperasian, beban tambahan dapat terjadi pada gigi buritan saat baling-baling membentur benda asing.

Perangkat tabung buritan sama untuk semua kapal, terlepas dari ukuran dan tujuannya, dan terdiri dari tabung buritan, di dalamnya terdapat bantalan, dan alat penyegel yang mencegah penetrasi air tempel ke dalam kapal. Pada ara. Gambar 1 menunjukkan sterndrive kapal ulir tunggal dengan bantalan non-logam, yang paling banyak digunakan di angkatan laut. Ujung haluan dari tabung buritan 4 dengan flensa 11 dipasang dengan kuat ke sekat belakang 12, dan ujung buritan dimasukkan ke dalam batang buritan 3, disegel dengan cincin karet 15 dan dikencangkan dengan mur serikat 16 dengan sumbat khusus 2 Karet penutup dipasang di antara kerah pembatas 14 dari tabung buritan dan batang buritan dengan di sisi haluan dan mur serikat dan batang buritan di sisi lain untuk mencegah air laut menembus ke dalam ruang antara tabung buritan dan buritan tangkai.

Di area outlet tabung buritan, segel kelenjar ditempatkan di dalam bejana, yang meliputi pengepakan 9 yang dipasang di antara poros dan pipa, dan selongsong tekanan 10. Kotak isian memiliki akses dari ruang mesin atau terowongan poros baling-baling. Di bagian tengah, tabung buritan ditopang oleh lantai 13, yang dapat dilas ke tabung atau bertumpu pada penyangga yang dapat digerakkan, seperti yang ditunjukkan pada Gambar. 1.

Di dalam tabung buritan, tabung buritan buritan 5 dan busur 7 dipasang dengan bacout bar atau penggantinya 6 dan 8 yang terpasang di dalamnya sesuai dengan skema "dalam tong" atau, lebih jarang, "pas". Busing tabung buritan dipasang ke pipa dengan sekrup pengunci agar tidak berputar, ring 1 mencegah perpindahan longitudinal dari batang bantalan buritan.

Untuk memastikan pelumasan dan pendinginan yang andal, bantalan dipompa secara paksa dengan air tempel, untuk tujuan mana alur disediakan dalam set strip bantalan pada sambungannya untuk aliran air yang bebas. Pada set backout, palang bawah memiliki susunan ujung serat, palang atas memiliki susunan longitudinal (lihat Gambar 1, bagian A-A), karena palang bawah merasakan beban spesifik yang besar. Batang dorong kuningan 18 dipasang di antara bilah bawah dan atas dari backout, dengan bantuan yang mencegahnya berputar di tabung buritan. Untuk melindungi poros baling-baling dari efek korosif air tempel di area tabung buritan, ia memiliki lapisan perunggu 17 atau dilindungi dengan lapisan khusus.

Bantalan dipasang di tabung buritan - bantalan merasakan gaya dari baling-baling dan poros. Untuk pembuatan tabung buritan, baja digunakan, lebih jarang besi cor kelabu dengan grade SCH 18-36. Mereka dapat dibuat dilas atau longgar. Dalam kasus pertama, pipa dihubungkan dengan pengelasan ke batang buritan, lantai set lambung kapal dan sekat belakang, dalam kasus kedua, dimasukkan ke dalam lambung kapal dari buritan atau haluan dan diikat. Pipa insert dibuat cor, cast-welded atau forged-welded. Sambungan tabung buritan dengan apel buritan sangat panjang, dan dalam beberapa kasus - berbentuk kerucut. Ketebalan dinding stern tube minimal harus (0,1-0,15) dr, dimana dr adalah diameter poros baling-baling di sepanjang lapisan.

Secara umum, batang buritan, tabung buritan, lambung, dan sekat belakang yang diperkuat harus merupakan struktur kaku yang diikat dengan baik. Kekakuan yang tidak memadai dari rakitan ini, tidak adanya sambungan pipa yang kaku dengan lantai set, adanya sambungan longgar pada sambungan tabung buritan dengan poros buritan tidak memastikan operasi yang andal dan bebas masalah dari unit ini. perangkat tabung buritan, dan berkontribusi pada peningkatan getaran buritan kapal.

Kelenjar penyegel adalah simpul penting dalam perangkat tabung buritan. Pengalaman mengoperasikan gigi buritan kapal bertonase besar menunjukkan bahwa yang paling andal dalam pengoperasiannya adalah desain yang tidak hanya memberikan kekakuan rakitan, tetapi juga segel kotak isian yang andal yang mencegah air tempel memasuki lambung kapal.

Dalam hal ini, preferensi harus diberikan pada kotak isian yang menampung kotak isian utama dan tambahan, yang memungkinkan untuk memecahkannya tanpa memotong. Kotak isian dapat dipasang di haluan tabung buritan, seperti yang ditunjukkan pada gambar. 1, atau memiliki perumahan jarak jauh.

Beras. 2. Segel poros baling-baling

Kotak isian jarak jauh dari perangkat buritan (Gbr. 2, a) terdiri dari bodi 4, yang dipasang ke flensa sekat belakang menggunakan tiang 7. Di dalam badan kotak isian terdapat pengepakan 3, yang disegel oleh selongsong tekanan 6 menggunakan mur 5. Kotak isian tambahan dapat disegel dengan cincin kuningan khusus 1, gerakan aksial yang dipastikan dengan memutar tiga sekrup kuningan secara bersamaan 2.

Desain kotak isian tetap terpisah jarak jauh tidak rasional, karena membebani perangkat tabung buritan dan kotak isian itu sendiri dengan beban tambahan karena ketidaksejajaran kemasan kotak isian aksial dan poros.

Desain kotak isian ditunjukkan pada gambar. 2b. Kotak isian 5 yang terpisah, bersama dengan pengepakan 4, benar-benar tersembunyi ke dalam tabung buritan 3, sehingga meningkatkan kekakuan segel dan meningkatkan pengoperasian kotak isian. Kompresi seragam kotak isian dilakukan dengan memutar salah satu dari enam roda gigi berjalan 1, yang dihubungkan satu sama lain oleh roda gigi 2.

Dalam desain yang dipertimbangkan, seperti pada banyak lainnya, segel oli tambahan tidak disediakan dan, oleh karena itu, kemungkinan pecahnya segel oli yang mengapung tanpa memotong bejana tidak termasuk. Dalam hal ini, segel Pnevmostop (Gbr. 3) pemecah es tipe Kyiv, yang dipasang di bagian belakang kotak isian, sangat menarik.

Cincin distribusi air 2 dimasukkan ke dalam badan 1 tabung buritan haluan sampai berhenti, yang disegel dengan dua cincin karet 5 dan dikunci dengan sekrup 9. Cincin distribusi air memiliki alur untuk memasang cincin karet 3 ( berhenti pneumatik) di dalamnya dengan cincin kekakuan bagian dalam perunggu 4.

Pneumostop dipasang dengan penutup 8 dan baut 7, setelah itu ada ruang untuk mengisi kotak isian. Jika perlu untuk menghentikan akses air ke bodi, udara di bawah tekanan perlu disuplai melalui saluran 6 di bodi tabung buritan di dalam cincin karet berpola dari pneumostop, yang akan menekan poros. Selama operasi normal, celah antara penghenti pneumatik dan poros baling-baling berada dalam jarak 3-3,5 mm, yang menghilangkan kontaknya.

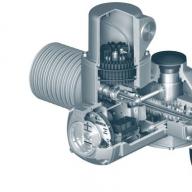

Reducer disebut perangkat yang memungkinkan Anda untuk menurunkan atau menambah jumlah putaran model mesin kapal, serta memberi tahu sekrup arah rotasi yang diinginkan. Reducer dipasang di lambung model kapal antara mesin dan baling-baling. Sebagian besar mesin untuk model berkecepatan tinggi. Oleh karena itu, mereka membutuhkan kotak roda gigi untuk mengurangi jumlah putaran dan memberikan putaran pada beberapa sekrup.

Untuk pembuatan gearbox, roda gigi silinder biasanya dipilih dari berbagai perangkat, dialer telepon dan mekanisme arloji, setelah sebelumnya menghitung rasio roda gigi yang diinginkan.

Perbandingan gigi Saya menunjukkan berapa kali diperlukan untuk menambah atau mengurangi jumlah putaran pada output gearbox. Jika Anda perlu mengurangi jumlah putaran Saya kali, maka jumlah gigi roda gigi penggerak Z1(poros yang terhubung ke mesin) harus dalam Saya kali lebih kecil dari roda gigi yang digerakkan Z2(poros yang terhubung ke poros

baling-baling), yaitu:

Jika Anda perlu menambah jumlah putaran, lakukan sebaliknya. Dengan demikian, jumlah putaran roda gigi penggerak dari kotak roda gigi akan selalu lebih atau kurang dari jumlah putaran roda gigi penggerak sebanyak jumlah gigi roda gigi penggerak yang lebih sedikit atau lebih banyak.

Beras. 108. Gearbox tiga tahap.

Kadang-kadang perlu membuat kotak roda gigi dengan perlambatan yang sangat besar, misalnya, untuk clew winch untuk memasang layar pada model kapal pesiar yang dikendalikan radio. Dalam hal ini, gearbox multi-tahap dibuat, yaitu dari dua atau tiga pasang roda gigi. Roda gigi cacing juga digunakan untuk ini.

Untuk menentukan rasio roda gigi total dari kotak roda gigi tersebut, lakukan sebagai berikut. Pertama, rasio roda gigi dari setiap pasang roda gigi atau roda gigi cacing ditentukan secara terpisah, kemudian dikalikan bersama dan diperoleh rasio roda gigi total. Saya. Pada ara. 108 menunjukkan pandangan umum dari gearbox tiga tahap, yang terdiri dari satu roda gigi cacing dan dua pasang roda gigi silinder. Rasio roda gigi total dari kotak roda gigi tersebut Saya akan sama dengan: i1i2i3.

Salah satu besaran terpenting dalam roda gigi adalah modulus keterlibatannya m. Modul pengikatan adalah panjang dalam mm per satu gigi roda gigi sepanjang diameter lingkaran awal, secara numerik sama dengan rasio diameter lingkaran ini dan jumlah gigi. Hanya roda gigi dengan modul yang sama yang menyediakan penyambungan normal dan dapat digunakan di kotak roda gigi.

Jadi, saat memilih roda gigi yang sudah jadi, pertama-tama Anda harus menentukan modulnya. Jika mereka sama, mereka akan bekerja berpasangan. Untuk menentukan modul roda gigi pacu, Anda dapat menggunakan hubungan berikut:

![]()

Di mana D- diameter luar roda gigi;

Z adalah jumlah gigi roda gigi.

Dalam pembuatan gearbox, seseorang harus berusaha untuk menggunakan roda gigi berbutir halus, yaitu roda gigi dengan jumlah gigi yang lebih banyak dengan diameter yang sama. Penggunaan roda gigi berbutir halus mengurangi kerugian gesekan, kebisingan di kotak roda gigi, dan meningkatkan kelancaran pengoperasian. Nilai modulus keterlibatan dibakukan. Untuk pembuatan gearbox untuk model kapal, gear dengan modul gearing 0,5 paling cocok; 0,6; 0,7; 0,8; 1.0; 1,25 dan 1,5 mm. Semakin besar tenaga mesin, semakin besar modul persneling untuk gearbox. Jadi, roda gigi dengan modul pengikatan 1,25 dan 1,5 dapat direkomendasikan untuk pembuatan kotak roda gigi hanya untuk mesin pembakaran dalam (Gbr. 109).

Beras. 109. Mesin pembakaran dalam dengan kotak roda gigi.

Gearbox yang dibuat dengan gear seperti itu untuk motor listrik akan sangat "kasar" dan memiliki kerugian yang besar. Bagi mereka, lebih baik menggunakan roda gigi dengan modul keterlibatan: 0,6; 0,7 dan 0,8. Penggunaan roda gigi yang terbuat dari berbagai logam, seperti baja dan kuningan, juga membantu mengurangi kebisingan kotak roda gigi dan meningkatkan kelancaran pengoperasiannya. Akan ada lebih sedikit kerugian di gearbox dan kebisingan operasinya akan berkurang jika ditempatkan di dalam kotak berisi oli mesin, dan itu akan cukup jika salah satu roda gigi dari gearbox hanya masuk ke dalamnya 3 -4 mm.

Beras. 110. Diagram gearbox.

Gbr.111. Menandai pelat samping gearbox.

Pembuatan gearbox dimulai dengan pembuatan pelat samping. Mereka dipotong dari lembaran kuningan atau baja 1,5-2 mm. Pelat harus diluruskan dengan baik di atas pelat logam datar dengan palu kayu, kemudian disatukan, dijepit dengan penjepit atau di tangan wakil dan dibor lubang 3-4 mm di 4 sudut, tergantung pada baut yang akan dihubungkan. Selanjutnya, kedua pelat harus dihubungkan dengan dua baut (di sudut yang berlawanan) dan diarsipkan di sepanjang kontur yang ditarik.

Sekarang buat penandaan yang akurat untuk posisi semua roda gigi di salah satu pelat samping kotak roda gigi. Misalkan gearbox akan diproduksi untuk mengurangi jumlah putaran dengan pengerjaan dua sekrup. Maka perlu untuk menggambar dua garis yang saling tegak lurus dengan scriber logam - garis horizontal (A1 A2) pada tingkat, tergantung pada diameter roda gigi, dan garis vertikal (B1 B2) di tengah pelat (Gbr. .111). Dari titik perpotongan garis-garis ini (O), perlu untuk menyisihkan sepanjang garis horizontal pusat-pusat roda gigi yang digerakkan - 001 dan 002. Jarak antara titik-titik ini O1O2 harus sama dengan jarak antara pusat-pusat roda gigi poros baling-baling model ini.

Beras. 112. Pemasangan bantalan geser.

Beras. 113. Busing untuk bantalan bola.

Setelah mencetak pusat semua lingkaran, bor lubang di kedua pelat sekaligus untuk bantalan biasa atau bantalan bola. Kemudian pelat dipisahkan dan bantalan geser ditekan ke dalam lubangnya, dikerjakan dari perunggu pada mesin bubut (Gbr. 112), atau bantalan bola dipasang di busing atau pelapis khusus (Gbr. 113). Bahan terbaik untuk busing adalah aluminium atau kuningan.

Mereka dipasang ke pelat samping kotak roda gigi dengan tiga sekrup (Gbr. 114). Saat memutar busing (liner) untuk bantalan bola, diameter "A" harus sama persis dengan diameter lintasan luar bantalan bola, sangkar harus terpasang erat pada tempatnya. Dimensi "B" harus sama dengan tinggi sangkar bantalan bola, ketebalan dinding busing adalah 2,0-2,5 mm, dan alas - 3,0-3,5 mm.

Beras. 114. Memasang roda gigi pada sumbu.

Sumbu untuk roda gigi dikerjakan dari baja pada mesin bubut. Mereka harus pas dengan lubang tengah roda gigi. Jika roda gigi memiliki tonjolan silinder, maka roda gigi tersebut dapat diikat ke as dengan pin (Gbr. 114, A). Jika tidak ada tonjolan pada roda gigi, poros diputar dengan bahu (flange) dan roda gigi dipasang dengan sekrup atau paku keling (Gbr. 114, B). Saat membuat as roda, dimensi "H" harus sama untuk semua as roda, dan roda gigi ditempatkan secara simetris sehubungan dengan as roda tersebut.

Pada ara. 115 menunjukkan kotak roda gigi terpasang. Dinding sampingnya dapat diikat dengan tiang dengan bahu dan ujung berulir atau baut sederhana, tetapi dengan tabung pengatur jarak yang dipasang pada baut.

Beras. 115. Peredam dirakit.

Pada model kapal, mesin pembakaran dalam dipasang di atas alas (pondasi) yang terbuat dari kayu, logam, atau kombinasi keduanya (Gbr. 116).

Motor listrik biasanya dipasang pada alas kayu (bantal) atau disekrup ke sekat yang diperkuat dari lambung model. Terkadang langsung ke gearbox, dan yang terakhir ke alas, direkatkan ke bodi model (Gbr. 117).

Beras. 116. Fondasi untuk mesin pembakaran dalam.

Poros baling-baling terbuat dari baja batangan dengan diameter 3-6 mm, tergantung diameter baling-baling dan tenaga mesin. Di salah satu ujung poros, baling-baling dengan fairing dipasang di ulir, dan di ujung lainnya, alat untuk menghubungkan poros ke mesin atau kotak roda gigi. Sangat sering, untuk pembuatan poros baling-baling, jari-jari sepeda atau jari-jari sepeda motor digunakan.

Beras. 117. Pemasangan motor listrik.

Poros baling-baling dimasukkan ke dalam tabung buritan, yang merupakan tabung logam dengan diameter bagian dalam 4-8 mm, di ujungnya busing (bantalan) kuningan (perunggu, fluoroplastik) ditekan masuk dengan diameter bagian dalam yang sesuai dengan diameter poros baling-baling (Gbr. 118, A). Untuk mengurangi gesekan, sangat sering bantalan bola juga dimasukkan ke dalam batang, yang ditekan ke dalam selongsong khusus, dipasang erat pada tabung batang dan disolder dengan timah (Gbr. 118, B).

Beras. 118. Tabung buritan: A - dengan busing fluoroplastik kuningan; B - dengan bantalan bola; B - dengan kemasan kelenjar untuk model kapal selam.

Untuk mengisi kayu mati dengan minyak, di salah satu ujung (terletak di kotak model) sepotong tabung pendek (30-40 mm) dengan sekrup disolder untuk mengencangkan minyak saat digunakan. Untuk model kapal selam, kayu mati dibuat benar-benar tidak bisa ditembus. Untuk tujuan ini, selongsong (bantalan) perunggu (kuningan) diperdalam ke dalam tabung buritan sebesar 8-12 mm dan disolder melalui lubang yang dibor khusus di tabung buritan. Bagian dari ruang kosong antara poros dan kayu mati diisi dengan benang atau benang kasar yang dibasahi minyak. Pengisian ini dikerutkan dengan selongsong kedua dan disolder (Gbr. 118, B).

Beras. 119. Sambungan mesin dengan poros baling-baling.

Kayu mati dipasang pada model sehingga, jika memungkinkan, sejajar dengan bidang tengah dan garis air desain model dan memberikan celah antara baling-baling dan lambung model setidaknya 0,12-0,28 dari diameter baling-baling.

Jika diameter baling-baling tidak memungkinkan kondisi ini terpenuhi, maka kayu mati harus diatur pada sudut kecil sehubungan dengan DP dan dengan kemiringan ke bidang garis air, dan pada model yang dapat dikemudikan dengan kecepatan tinggi ini umumnya tidak bisa dihindari. Harus diingat bahwa bukaan poros dan kemiringannya lebih dari 12 ° sangat mengurangi efisiensi baling-baling. Oleh karena itu, pada kabel berkecepatan tinggi dan model yang dikendalikan radio, braket dengan cardan digunakan untuk memastikan horizontalitas poros baling-baling.

Beras. 120. Sambungan poros.

Sambungan mesin dengan poros baling-baling dan kotak roda gigi dapat bervariasi. Sambungan mesin yang paling sederhana dengan poros baling-baling dilakukan dengan menggunakan pegas, tabung karet, kait bengkok pada poros itu sendiri, braket, dan cengkeraman sederhana (Gbr. 119). Sambungan semacam itu biasanya dibuat pada model kecil dengan motor listrik berdaya rendah (sekitar 5-10 5 ton) dan motor karet.

Beras. 121. Sambungan kotak roda gigi dengan mesin: A - artikulasi, roller; B - rol yang diartikulasikan dan fleksibel.

Sambungan mesin yang paling umum dan andal dari tenaga apa pun dengan kotak roda gigi dan poros baling-baling adalah putar (Gbr. 120). Desain ini memungkinkan beban poros yang tinggi dan tidak memerlukan penyelarasan khusus antara mesin atau kotak roda gigi dengan poros baling-baling.

Poros perantara antara gearbox dan motor listrik dapat dibuat dari batang baja dengan diameter 4-6 mm (Gbr. 121, A) atau dari poros fleksibel, misalnya dari speedometer mobil. Rol seperti itu bisa dibuat sendiri. Untuk melakukan ini, dari kawat OBC dengan ketebalan 1-1,5 mm, sebuah kumparan dililitkan di dekat kumparan.

Pada mesin bubut, ujung bola dikerjakan dari baja, dimasukkan dari kedua sisi ke pegas (Gbr. 121, B) dan disolder dengan timah.