Michael George Capitolul din cartea „Lean + Six Sigma in the Service Industry. Cum viteza slabă și calitatea Six Sigma ajută la îmbunătățirea afacerii"

Editura „Mann, Ivanov și Ferber”

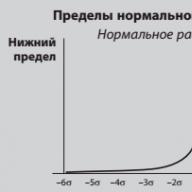

Orez. 2. Distribuție normală Limitele distribuției normale sunt 6 a

Indicatorii utilizați în conceptul Six Sigma vă permit să comparați distribuția rezultatelor reale cu o gamă de valori acceptabile (cerințele clientului). Un defect este orice valoare care nu corespunde cerințelor clientului. Cu cât aria de sub curba de distribuție care se încadrează în intervalul cerințelor clienților este mai mare, cu atât nivelul sigma este mai mare. Pentru a compara diferite procese, se folosește conceptul de „procent” de defecte (sau „defecte per milion de oportunități”) în locul numărului de defecte.

Nivelul Six Sigma este un proces care produce 3,4 defecte per milion de oportunități, ținând cont de variațiile așteptate.

Iată un exemplu: orice companie care plănuia să construiască în Fort Wayne a aflat curând că a face afaceri în acest oraș era problematică, pentru a spune ușor. Printre altele, simpla obținere a permiselor necesare a durat adesea aproape două luni (în medie 51 de zile). O echipă de angajați ai orașului a efectuat analize comparative și a identificat lacune care împiedicau Fort Wayne să concureze cu alte orașe care au rezolvat o problemă similară în mai puțin de o lună.

Echipa însărcinată cu îmbunătățirea procesului de autorizare a identificat în curând cei mai importanți pași, a eliminat pașii inutile și a dezvoltat proceduri standardizate cu linii directoare clare. Cu noul proces în vigoare, 95% din autorizații au fost eliberate în mai puțin de 10 zile. Mulți clienți - companii care anterior erau reticente să construiască în Fort Wayne - au observat imediat această îmbunătățire.

ABC-ul Lean Manufacturing

Fiecare disciplină are propriul său limbaj, iar lean manufacturing nu face excepție. Există o serie de termeni pe care va trebui să îi înțelegeți lean manufacturing și să-i explorați capacitățile (toți îi veți întâlni în această carte).

Timpul de livrare și viteza procesului

Timpul de livrare măsoară cât durează livrarea unui produs sau serviciu din momentul primirii comenzii. O formulă simplă cunoscută sub numele de Legea lui Little (numită după matematicianul care a demonstrat-o) ajută la înțelegerea factorilor care influențează timpul de îndeplinire a comenzii:

Această ecuație ne permite să determinăm cât timp va dura pentru a finaliza o unitate de lucru (lead time) cunoscând cantitatea de muncă neterminată (lucru în curs) și cantitatea de muncă pe care o putem finaliza pe zi, săptămână etc. (productivitate ).

Legea lui Little înseamnă mult mai mult decât ar părea la prima vedere. Majoritatea dintre noi habar n-au de productivitate, darămite de nivelul de abatere. Însuși gândul că trebuie să urmărim fiecare pas al procesului de onorare a comenzii - mai ales dacă procesul durează câteva zile sau săptămâni - ne deznădăjduiește. (Gândiți-vă la procesul de autorizare Fort Wayne și imaginați-vă cum este să urmăriți un proces care durează 51 de zile.) Având în vedere valorile celor două variabile din această ecuație, o putem determina pe a treia. Cu alte cuvinte, dacă vă cunoașteți activitatea în desfășurare și productivitatea, puteți determina timpul de livrare. Dacă cunoașteți timpul de livrare și productivitatea, puteți estima cantitatea de muncă în proces în proces.

Producție neterminată

Uneori, cei implicați în prestarea serviciilor evită termenul „lucru în proces”, deoarece acest termen este asociat în mod tradițional cu linia de producție. Cu toate acestea, conceptul în sine este aplicabil aproape oricărui proces. Dacă simțiți nevoia să transformați această terminologie de producție slabă pentru a o aplica afacerii dvs., încercați să vă gândiți la lucrul în curs ca „obiecte” într-un proces. Aceste „obiecte” ar putea fi solicitări ale clienților, chitanțe care trebuie procesate, apeluri telefonice la care trebuie răspuns, rapoarte care trebuie finalizate etc. - orice lucrare care trebuie finalizată. Termenul „lucru în curs” este folosit aproape peste tot în această carte. Când te confrunți cu asta, gândește-te la propria ta muncă și la câte sarcini neterminate zac pe biroul tău, așteaptă în aripi pe computer sau pe robotul tău telefonic. Toate acestea sunt în lucru.

Scopul lean manufacturing este de a vă asigura că aveți suficiente resurse și că munca se desfășoară în ritmul potrivit, în funcție de nevoile clientului. Mai important, printr-un proces standardizat, lean manufacturing vă permite să răspundeți rapid la semnalele clienților, ceea ce înseamnă că face procesul previzibil, controlabil și stabil.

Jim Kaminsky, vicepreședinte asistent, Bank One

Întârzieri/timpi de așteptare

Lucrări în desfășurare înseamnă că există o muncă care așteaptă de făcut. În limbajul lean manufacturing, această lucrare este „în coadă”; iar timpul în care nu este îngrijit se numește „timp de așteptare”. Timpul de coadă, indiferent de lungime sau motiv, constituie întârziere.

Muncă cu valoare adăugată și fără valoare adăugată

Când începeți să urmăriți fluxul de muncă, devine clar că unele activități adaugă valoare din perspectiva clientului (și se numesc muncă cu valoare adăugată din acest motiv). Pentru a testa dacă un anumit loc de muncă adaugă valoare, întreabă-te dacă clientul tău ar fi dispus să plătească pentru el dacă ar ști că este inclus în prețul total al produsului. Dacă, după toate probabilitățile, refuză să plătească pentru asta sau preferă să facă afaceri cu un furnizor care nu are astfel de costuri, aceasta este o muncă fără valoare adăugată.

Eficiența procesului

Pentru orice proces de furnizare de servicii, un indicator foarte important este proporția din timpul total al ciclului care este cheltuită activităților care adaugă valoare. Acest indicator arată simultan ponderea pierderilor și se numește eficiență ciclului procesului. Acesta reprezintă raportul dintre timpul de valoare adăugată și timpul total de livrare a comenzii:

Eficiența procesului = Timp de valoare adăugată pentru client / Timpul total de livrare a comenzii.

Dacă eficiența procesului este sub 10%, atunci procesul este încărcat cu deșeuri care nu creează valoare și poate fi îmbunătățit.

Pierderi

După cum tocmai am arătat, deșeurile includ tot ceea ce nu adaugă valoare din punctul de vedere al clientului: timp, cost, muncă. Există o anumită pierdere în toate organizațiile, deoarece există slăbiciuni peste tot. Acestea sunt cele care ar trebui eliminate în timpul optimizării. Volumul pierderilor în orice activitate este proporțional cu durata întârzierilor în derularea lucrărilor. Lean ne învață să recunoaștem și să eliminăm risipa, mai degrabă decât să urmăm fără minte calea bătută. În practica lean manufacturing, există șapte tipuri de deșeuri.

Lecții cheie din Lean Manufacturing

Cele de mai sus ne permit să tragem câteva concluzii aparent foarte simple, dar extrem de importante, care indică faptul că cu ajutorul lean manufacturing putem obține rapid îmbunătățiri. Acestea sunt concluziile care vor fi discutate mai detaliat mai jos.

- Majoritatea proceselor nu sunt „lean” și au o rată de eficiență a procesului mai mică de 10%.

- Reducerea lucrărilor în proces (WIP) este primordială (cu excepția cazului în care nu puteți controla WIP, nu puteți controla timpii de livrare).

- Fiecare proces ar trebui să funcționeze pe un sistem de tragere, mai degrabă decât un sistem de împingere, pentru a elimina variația timpului de livrare.

- Aproximativ 20% din muncă cauzează 80% din toate întârzierile.

- Nu poți îmbunătăți ceea ce nu poți vedea: trebuie să vizualizezi procesul pe baza datelor.

Lectia 1. Majoritatea proceselor nu sunt „lean”

Cred că nu veți fi surprinși să aflați că în procesele de servicii lean, cea mai mare parte a muncii — 50% sau mai mult — este în activități care nu adaugă valoare. Acest lucru poate fi vizualizat pe o hartă a procesului folosind culori sau alte tehnici pentru a distinge vizual munca care adaugă valoare de munca fără valoare adăugată. Deci, fig. Figura 3 prezintă porțiunea inițială a unei diagrame bloc de bază compilată de echipa Lockheed Martin. Această echipă a constatat că 83% din munca efectuată între o comandă de cumpărare și primirea produsului nu a adăugat valoare (adică risipă). Acestea includ corectarea erorilor, solicitarea de oferte de preț de la angrosisti (deși prețurile pot fi negociate în prealabil), obținerea de desene revizuite și alte acțiuni cauzate de întârzieri în etapele anterioare ale procesului.

Viteza poate veni în detrimentul calității?

Cu toții ne-am aflat în situații în care presiunea de a „mergi mai repede” a creat probleme de calitate și, ca urmare, a încetinit procesele. Prin urmare, este destul de rezonabil să fii îngrijorat: o abordare slabă, care vizează accelerarea procesului, va duce la deteriorarea calității? Acest lucru nu se întâmplă. De ce? Deoarece aplicarea lean manufacturing reduce timpul prin eliminarea activităților care nu adaugă valoare, eliminarea cozilor, reducerea timpului dintre activitățile care creează valoare etc. Cele mai importante etape ale procesului care oferă valoare clientului sunt în general lăsate neatinse de metoda lean manufacturing. Aplicarea instrumentelor Six Sigma la activitățile cu valoare adăugată reduce defectele, ceea ce, la rândul său, accelerează pașii de adăugare de valoare.

Cu toate acestea, deoarece aceste etape reprezintă de obicei mai puțin de 10% din timpul total de livrare a comenzii, creșterea vitezei proceselor de valoare adăugată are un impact redus asupra vitezei întregului proces. Impactul crește măsurabil doar atunci când activitățile care nu adaugă valoare sunt eliminate.

Orez. 3. Diagramă simplă (care arată vizual activitățile care adaugă și fără valoare adăugată)

Echipa Lockheed Martin Supply Center a descoperit că cea mai mare parte a muncii de la momentul plasării unei comenzi de cumpărare până la materialele primite a fost deșeuri (fără valoare adăugată). Au fost luate măsuri pentru a compensa erorile, omisiunile și întârzierile din etapele anterioare ale procesului, precum și măsuri pentru a reduce varietatea uriașă de sarcini eterogene (complexitate). Dezvoltarea detaliată a fluxului valoric (reprezentând 248 de etape în detaliul necesar) și reducerea ulterioară a complexității prin standardizare a eliminat cea mai mare parte a deșeurilor. Rezultatele acestor îmbunătățiri au permis companiei să reducă costurile de aprovizionare la jumătate.

Lectia 2. Sarcina principală este reducerea lucrărilor în curs

Să ne întoarcem din nou la Legea lui Little.

Lead time = Lucrări în curs / Productivitate.

Această egalitate nu este doar un construct teoretic, ci are multe consecințe practice. În primul rând, arată că există două moduri de a reduce timpul de livrare - fie prin reducerea lucrărilor în proces, fie prin creșterea productivității. În orice operațiune care nu implică contact direct cu clienții – adică în cazul în care lucrul în proces constă mai degrabă în comenzi, e-mailuri sau rapoarte decât în oameni – este mult mai ușor să controlezi lucrul în curs decât să îmbunătățești productivitatea. De fapt, puteți accelera orice proces - reduceți timpul petrecut - pur și simplu reducând munca în desfășurare și făcând nimic pentru a îmbunătăți productivitatea.

Această constatare explică modul în care principiile de producție lean pot obține rapid rezultate pozitive. Este necesar doar să se limiteze cât mai mult posibil volumul de muncă primit pentru prelucrare pe unitatea de timp. Următoarele descriu ce trebuie făcut dacă lucrul în desfășurare este „oameni” și modalitatea optimă de a menține timpul de livrare a comenzii este conectarea unei capacități suplimentare pentru a crește productivitatea.

De ce ar trebui să acordăm prioritate lucrărilor în curs? Pentru a-i reduce volumul, este nevoie doar de capital intelectual. Creșterea productivității necesită investiții sau o creștere a salariului, ambele având un impact negativ asupra randamentului capitalului investit și, prin urmare, asupra valorii acționarilor. Legea lui Little oferă baza matematică care ne permite să aplicăm metode de fabricație lean oricărui proces.

Lecția #3. „Cum reducem acest lucru al naibii în desfășurare?” (Crearea unui sistem „pull”)

Aruncă o privire în jurul spațiului tău de lucru. Este căsuța dvs. de e-mail plină de mesaje necitite? Aveți o listă lungă de e-mailuri care va dura câteva zile pentru a fi examinate? Robotul telefonic refuză să accepte mesaje noi? Așteaptă cineva rezultatele muncii tale?

Acestea sunt toate forme diferite de lucru în curs, muncă pe care altcineva - un coleg sau un client - le așteaptă de la tine. În calitate de convertit la fabricarea slabă, știți că pentru a reduce timpul de ciclu și risipa, trebuie să reduceți munca în curs. Știți că lucrările în curs sunt ca mașinile pe o autostradă: dacă sunt mai multe mașini, viteza de circulație pe un drum aglomerat va scădea! Dar cum să faci asta?

Desigur, nu puteți limita cantitatea de lucru în proces în procesele direct legate de client, atunci când lucrul în curs este clienții care așteaptă serviciul sau doresc să achiziționeze un produs (în astfel de situații, există și alte modalități de a menține sau reduce timpul de livrare).

Pentru orice job în care nu aveți un client în fața dvs., Little's Law oferă cheia reducerii lucrărilor în curs. În procesele lean service delivery, există o etapă care precede procesul ca atare, o etapă în care are loc „acumularea” de factori de intrare (cereri de muncă, comenzi, apeluri etc.). Apoi, cineva controlează intrarea acestor „factori” în proces.

Luați în considerare următorul exemplu. Distribuitorii independenți aveau nevoie de informații despre cotații de la departamentul de marketing pentru a determina estimările costurilor de construcție. Au fost nemulțumiți că i-a luat departamentului de marketing două-trei săptămâni să furnizeze aceste informații. Perioada care li se potrivea a fost de trei zile.

Grupul de lucru a petrecut câteva săptămâni colectând date care au arătat că personalul de marketing ar putea procesa în medie 20 de propuneri pe zi. Distribuitorii doreau o durată garantată de 3 zile; Datele obținute au indicat că abaterea procesului necesită atingerea țintei mai stricte de 2,4 zile.

Cât de mult lucru a fost permis în acest proces? Folosind Legea lui Little și conectând 20 (productivitate) și 2,4 (lead time), echipa a găsit un lucru maxim în proces de 48 de propuneri, numărul de propuneri „în curs” la un moment dat.

Timp de livrare = 2,4 zile = (WIP = 48 propuneri) / (Productivitate = 20 propuneri/zi).

Pentru a gestiona un astfel de sistem, au creat un stand pentru a afișa vizual informații despre numărul de propuneri în curs de procesare. Cantitatea maximă de lucru în curs de desfășurare a fost de 48 de cereri, așa că până când numărul lor a scăzut la 47, angajatul departamentului nu a putut începe procesarea cererilor noi, așa cum se arată în Fig. 4.

Secretul care face ca acest sistem să funcționeze este în colțul din stânga jos al Fig. 4, care arată o unitate etichetată „input”. (În funcție de natura muncii dvs., acest depozit poate fi un recipient fizic sau o bază de date electronică.) Aplicațiile nu intră în mod oficial în proces cât timp sunt în depozitul de materii prime. Singurul semnal pentru transmiterea lucrării la intrarea procesului este ieșirea unei unități de produs din proces - acesta este sistemul „pull”. Perioada garantată pentru prestarea serviciului este de aproximativ două zile și jumătate, socotită din momentul primirii cererii în proces. Cu alte cuvinte, sistemul de atragere în industria serviciilor înseamnă luarea unor decizii deliberate cu privire la momentul în care să lucrezi în proces. Cu toate acestea, modul în care sunt luate astfel de decizii este foarte important: valoarea nu trebuie pierdută din vedere. În acest caz, este vorba despre ce cerere este introdusă în proces atunci când procesarea celeilalte cereri este finalizată. Procesarea ofertelor pe principiul primul venit, primul servit este puțin probabil să fie adecvată aici, deoarece unele oferte promit comenzi de valoare mare promițătoare, în timp ce altele implică comenzi mici, conțin cotații îndoielnice sau probabil că vor fi respinse.

Orez. 4. Sistem de tragere pentru oferte comerciale de vanzare

Problema ordinii de procesare poate fi rezolvată prin stabilirea priorității propunerilor în funcție de perspectivele acestora. Fiecare aplicație este caracterizată de următorii trei parametri, fiecare dintre care este evaluat folosind un sistem în trei puncte:

- complexitatea calculului;

- avantaj competitiv;

- profit brut în dolari.

Se înmulțesc scorurile pentru fiecare criteriu pentru fiecare propunere. Propunerile cu cele mai mari evaluări sunt depuse pentru procesare mai întâi, chiar dacă alte cereri au un timp de așteptare mai lung. (O cerere nouă cu un rating de 9 este introdusă în proces mai rapid decât o aplicație cu un rating de 6 trimisă anterior). Folosind un astfel de sistem, personalul departamentului de marketing, cu același număr de angajați, a putut asigura o creștere a venitului brut cu 70% și creșterea profitului brut cu 80%. (Desigur, compania ar putea crește productivitatea prin creșterea dimensiunii departamentului său de marketing și suportând costuri enorme.)

Cum să-ți creezi propriul sistem de tragere?

Cum să faci un astfel de sistem să funcționeze pentru tine? Mai jos este o secvență aproximativă de acțiuni.

- Determinați/validați nivelul dorit de serviciu. Întrebați clientul ce nivel de serviciu este dorit pentru el.

- Stabiliți cât de repede echipa dvs. de lucru poate finaliza munca (pe baza datelor).

- Utilizați Legea lui Little pentru a determina cantitatea maximă permisă de lucru în proces.

- Limitați cantitatea de lucru în curs la valoarea maximă rezultată.

- Puneți toate lucrările primite în buncărul de intrare.

- Dezvoltați un sistem de prioritizare pentru ordinea în care munca este introdusă în proces din unitate.

- Continuați să faceți îmbunătățiri suplimentare ale procesului, care vă vor permite să creșteți viteza de finalizare a lucrărilor și să obțineți reduceri suplimentare ale timpilor de livrare.

Impactul pozitiv al Lean Six Sigma asupra acestor tipuri de situații este dublu: în primul rând, în furnizarea de servicii, deciziile sunt luate într-un mod care nu a mai fost niciodată cazul, pe baza datelor (varianțe ale cererii, lucru în proces, și productivitate). În al doilea rând, folosește instrumente de viteză și calitate, care sunt adoptate de cei care sunt dispuși să petreacă timp și efort pentru a duce treaba la bun sfârșit.

Cu grija! Nu tratați clientul ca pe un inventar sau materii prime!

Sistemul „pull” descris mai sus funcționează atunci când sunt trimise documente, e-mailuri, apeluri telefonice etc., dar în experiența față în față cu clientul, trebuie să mențineți timpii de răspuns și performanța serviciilor la un nivel acceptabil, astfel încât indiferent de ce se întâmplă. Când lucrarea în curs este clienții, nu puteți crea inventar din aceștia, la fel cum nu puteți crește timpul de așteptare pentru un serviciu și, prin urmare, timpul de onorare a comenzii. Legea lui Little spune că singura opțiune în acest caz este creșterea productivității.

Una dintre provocările operațiunilor directe către client este variația mare a cererii, perioadele aglomerate alternând cu perioade de activitate lentă a afacerii.

Dacă dinamica acestei rotații este previzibilă, productivitatea poate fi crescută prin modificarea corespunzătoare a numărului de personal de service: pot fi aduși lucrători suplimentari în orele de vârf, așa cum se întâmplă în centrele de apel. Dacă variațiile cererii sunt imprevizibile, ar trebui să aplicați teoria cozilor, care vă permite să calculați modul în care diverși factori, cum ar fi variațiile cererii sau ofertei, afectează munca în curs (și, prin urmare, timpul de livrare). De exemplu, fig. Figura 3.11 din Lean Six Sigma: Combinarea calității Six Sigma cu Lean Speed, care este reprodusă în Figura 3.11. Figura 5 arată că, dacă aveți o capacitate redusă de 20%, variația cererii nu are practic niciun efect asupra timpului de așteptare al clienților.

Orez. 5. Impactul negativ al abaterii este cel mai mare atunci când funcționează la limita de performanță.

Capacitatea de rezervă poate fi asigurată prin atragerea de personal din alte departamente care este instruit în abilități conexe sau prin utilizarea unui sistem prioritar (ca în sistemul „pull” descris mai sus) în care servicii mai complexe sunt atribuite angajaților mai experimentați.

Lecția #4. Eficiența procesului vă permite să vă cuantificați capacitățile

De obicei, eficiența proceselor din sectorul serviciilor este de aproximativ 5% (Tabelul 1), adică 95% din timpul de lucru este petrecut în așteptare. Teribil? Încă ar fi. Nu este doar o chestiune de întârzieri. Vechea vorbă este adevărată: cu cât o lucrare este lăsată mai mult timp neterminată, cu atât costă mai mult. În procesele lean, timpul de adăugare a valorii reprezintă mai mult de 20% din timpul total al ciclului.

Tabelul 1. Eficiența procesului

Nu fi surprins dacă descoperi că eficiența procesului organizației tale este sub 5%. Nu te descuraja. Experiența arată că, prin aplicarea instrumentelor de bază ale Lean Six Sigma, veți începe rapid să culegeți beneficiile și veți putea reduce costurile cu cel puțin 20%.

Eficiența procesului poate fi vizualizată prin separarea timpului cu valoare adăugată de timpul fără valoare adăugată pe un grafic al timpului de creare a valorii, așa cum se arată în Figura 1. 6. (Acest tip de reprezentare vizuală ajută oamenii să fie entuziasmați și interesați!)

Orez. 6. Axa temporală a creării valorii

Ideea unei hărți a timpului de creare a valorii este destul de simplă. Este necesar să se urmărească procesul de prelucrare a oricărei unități de producție și să se clasifice timpul petrecut într-una din cele trei categorii: 1) adăugare de valoare, 2) pierderi inevitabile - acestea reprezintă un aspect integral al activității (muncă pentru care clientul nu face obiectul unei afaceri). doresc să plătească, dar care nu se poate face fără - contabilitate, respectarea reglementărilor legale și de altă natură) și 3) întârzieri/pierderi. Apoi desenați o cronologie și trasați toate cele trei categorii pe ea. În exemplul de achiziție Lockheed Martin, puteți vedea că durează patru zile de la momentul în care centrul de aprovizionare primește o solicitare până la plasarea comenzii. Activitatea de valoare adăugată (zonele umbrite deasupra liniei mediane) arată că în acele patru zile, cumpărătorul a petrecut 14 minute procesând comanda. De cele mai multe ori, care este descris ca spațiu gol reprezintă timpul de așteptare. Inițial, acest proces a avut o eficiență mai mică de 1% (14 minute din 4 zile, sau 1920 minute).

Axa temporală a creării valorii urmărește mișcarea unei unități de ieșire printr-un proces și ține cont de timpul petrecut. Deasupra liniei de mijloc este timpul care adaugă valoare din perspectiva clientului; restul sunt pierderi.

Lecția #5. 20% din muncă cauzează 80% din întârzieri

Scopul principal al lean manufacturing - viteza - poate fi atins într-un singur mod: scăpați de tot ceea ce încetinește procesul. Maparea procesului și colectarea datelor despre timpii de ciclu, variațiile și complexitatea vă vor permite să calculați latența la fiecare pas individual al procesului. Experiența arată că în orice proces cu o eficiență de 10% sau mai puțin, 80% din timpul de livrare este „consumat” de mai puțin de 20% din activități - un alt exemplu al efectului Pareto în acțiune! Acest 20% se numește „risipă de timp ascunsă”, care devine evidentă atunci când se creează hărți ale fluxului de valoare și poate fi reprezentată ca o cronologie de creare a valorii (ca în Figura 6).

Identificarea pierderilor ascunse este una dintre cele mai importante probleme, deoarece prioritatea în acest caz este determinată de durata întârzierii. Prin prioritizarea corectă a obiectivelor dvs., veți avea o pârghie puternică asupra eforturilor dvs. de îmbunătățire financiară.

Lecția #6: Nu poți îmbunătăți ceea ce nu poți vedea.

Dacă oportunitatea de a reduce costurile și timpii de livrare în industria serviciilor este atât de mare, de ce să nu folosiți Lean Six Sigma mai des?

Unul dintre beneficiile evidente ale producției este capacitatea de a vedea și urmări fluxul de lucru. Mergi de-a lungul unei linii de producție și vezi cum este procesat un produs și cum, trecând de la un loc de muncă la altul, materiile prime sau materialele sunt transformate în produsul final. Acest flux este întotdeauna documentat în departamentul de expediere, care înregistrează munca de valoare adăugată. În plus, vedeți dovezi tangibile ale deșeurilor (produse care necesită reprelucrare, deșeuri de producție, întârzieri) sub formă de grămezi de lucrări în curs sau defecte.

În furnizarea de servicii, o mare parte a muncii rămâne invizibilă. Cu o singură apăsare a tastei, cineva trimite un raport la un alt birou din hol sau oriunde în lume. Cineva apasă un buton de pe un telefon și comută un client de la un departament (cum ar fi serviciul pentru clienți) la altul (suport tehnic).

În industria serviciilor, este mai dificil să vezi mai mult decât fluxul (procesul). Aproape la fel de dificil este estimarea volumului de lucru în curs. Da, unii dintre noi îi putem estima volumul privind grămada de hârtii de pe masă sau numărând câți oameni stau la coadă așteaptă să fie serviți. Dar, de cele mai multe ori, „munca” îmbracă forme mai puțin vizibile – de exemplu, rapoarte electronice sau comenzi care așteaptă să fie procesate, 20 de e-mailuri la care să răspundă, 10 clienți agățați pe linia telefonică.

Dar, deși este dificil să faceți vizibil fluxul de lucru în industria serviciilor, înțelegerea acestuia și estimarea volumului de lucru în proces este o condiție prealabilă pentru utilizarea instrumentelor de producție lean pentru a crește viteza și a reduce risipa. Pentru a „face vizibil invizibilul”, puteți utiliza o varietate de hărți, inclusiv hărțile fluxului de valoare pe care le veți vedea de mai multe ori în această carte (vezi Figura 7 pentru un exemplu de astfel de hartă).

Orez. 7. Harta fluxului de valoare (harta fluxului de proces)

În plus, Fig. 7 arată că multe procese de management sunt excesiv de complexe. De exemplu, la o companie, aprobarea pentru o modificare a designului necesită semnătura a șapte manageri, iar formularul de aprobare petrece săptămâni călătorind prin șapte tăvi pentru documente primite. Acest proces de livrare a serviciilor cauzează probleme serioase în procesul de fabricație, deoarece interferează cu modificările în timp util ale desenelor (și ale produselor care sunt fabricate din acele desene). Ciclul lung al acestui proces de luare a deciziilor înseamnă că, odată ce problemele de calitate sunt identificate, reprelucrarea va continua foarte mult timp, chiar și după ce au fost create noi desene care pot fi folosite pentru a produce produse fără defecte.

Când compania a examinat mai îndeaproape procesele pentru obținerea tuturor celor șapte semnături, a devenit clar că cinci dintre cei șapte manageri nu aveau cunoștințele și calificările relevante pentru post. A fost suficient ca acești cinci manageri să primească notificarea cu privire la aprobarea unui nou document, care nu ar provoca nici cel mai mic prejudiciu procesului. Li s-a trimis în continuare o copie a documentului pentru că ar beneficia de aflarea modificărilor, dar au fost excluși din procesul decizional. Acum cei doi manageri rămași au timp să studieze formularul și să rezolve toate problemele în mai puțin de o săptămână, după care procesul poate continua în continuare.

Management vizual

Abundența instrumentelor de management vizual pe care le folosește lean manufacturing se datorează beneficiilor reprezentării vizuale a lucrărilor în curs, a costurilor și a competențelor angajaților. Aceste instrumente vă permit să:

- să identifice și să prezinte clar prioritățile de lucru;

- vizualizați indicatorii zilnici de performanță a procesului („ziua a fost de succes sau nu?”);

- să creeze condiții favorabile de comunicare în zona de lucru, precum și între conducere și personal;

- oferi feedback membrilor echipei, supervizorilor și managerilor și permite tuturor angajaților să contribuie la îmbunătățirea continuă.

Orez. 8. Tablă de tact pentru înregistrarea comenzilor

La cel mai simplu nivel, managementul vizual poate implica postarea de hărți de proces (care arată cum ar trebui să se desfășoare un proces) sau o listă de valori pe o avizier, astfel încât toată lumea din zona de lucru să poată vedea cât de bine funcționează sau nu procesul. Orez. Figura 8 prezintă un tip special de instrument de management vizual numit takt board (takt este cuvântul german pentru metronom). Astfel de plăci sunt folosite pentru a menține ritmul sau ritmul dorit al procesului. Tabloul reflectă indicatorii doriti ai „ritmului producției” (ținând cont de cerințele clienților și limitele de volum de lucru în proces) și indicatorii de viteza reală cu care lucrează participanții la proces. Echipa care a dezvoltat această placă a determinat limita WIP și o folosește pentru a menține numărul de bilete în proces la 48. În continuare vom vorbi despre alte instrumente de management vizual.

Exemple de aplicare a instrumentelor de producție lean în sectorul serviciilor

În urmă cu câțiva ani, departamentul de integrare a sistemelor Lockheed Martin și-a concentrat o mare parte din activitatea de achiziții la Centrul de achiziție de materiale din regiunea Mid-Atlantic (MAC-MAR). Acest centru deservește 14 regiuni cu adrese diferite (“clienți MAC-MAR”). Multe dintre aceste site-uri regionale au fost achiziționate în timpul fuziunilor industriei de apărare din anii 1990 și rulează diferite sisteme informatice vechi.

Fiecare furnizor al centrului este responsabil pentru furnizarea unei anumite liste de produse. Furnizorii se conectează la sistemul informatic al site-ului corespunzător, procesează cerințele de achiziție și abia apoi trec la lucru cu un alt site. Această conexiune și deconectare au prezentat o problemă. Deoarece site-uri diferite au folosit sisteme informatice diferite, unui furnizor ia luat în medie 20 de minute pentru a trece de la un client la altul. În limbajul lean manufacturing, această situație se numește timpi lungi de schimbare. Cu toate acestea, la acel moment - înainte de apariția programului LM21 - nimeni din lanțul de aprovizionare nu a fost instruit în manufacturarea slabă și, prin urmare, nu a numit sau perceput această activitate ca timp de schimbare și nu s-a gândit la modul în care aceasta afectează procesul ca un întreg.

Nu doar timpii fizici lungi de comutare de la un sistem informatic la altul au împiedicat furnizorii MAC-MAR. A existat și o „curbă de învățare” care a reprezentat și o problemă: lipsa uniformității în sisteme a însemnat că furnizorii trebuiau să treacă constant de la o instrucțiune la alta, încercând să-și amintească 14 denumiri diferite pentru o parte etc. d.

Cum ați proceda într-o astfel de situație? Furnizorii au lucrat astfel: mai întâi au procesat toate cererile de pe un site și abia apoi au trecut la următorul. În medie, le-a luat o zi întreagă pentru a procesa cererile unui client înainte de a putea trece la următoarea zonă. Dacă productivitatea era considerată ca număr de comenzi plasate pe oră, aceasta a fost destul de mare, dar dacă luăm în considerare prioritatea acestor comenzi, furnizorii au plasat comenzi incorect de cele mai multe ori. Și atunci când există un exces de lucru în proces în sistem, puteți fi sigur că Legea lui Little va duce la un termen de livrare foarte lung.

Orez. Figura 9 arată cum au fost procesate comenzile înainte de îmbunătățirea procesului. Conectându-se la unul dintre site-uri, furnizorii au încercat să proceseze toate cererile venite de acolo - atât cele urgente, cât și cele care ar putea aștepta.

Orez. 9. Fragment al interfeței programului care a fost folosit anterior

Din cauza sistemelor informatice nestandardizate, angajații centrului de aprovizionare Lockheed Martin nu au putut lucra în mai multe zone în același timp. Le-a luat 20 de minute pentru a trece la următoarea secțiune. Este destul de de înțeles că, conectându-se la unul dintre site-uri, au căutat să proceseze imediat toate comenzile înainte de a trece la următorul client.

Caracteristicile filozofiei lean manufacturing

Procesul lean este caracterizat prin:

- eficiența procesului de peste 20%;

- o limită fixă a volumului de lucru în curs, permițându-vă să controlați viteza;

- utilizarea unui sistem „pull”, în care o nouă lucrare intră în procesare numai atunci când munca de ieșire corespunzătoare este transferată la următoarea operație;

- Utilizarea afișărilor vizuale de informații pentru a gestiona și monitoriza un proces (de exemplu, afișarea stării diferitelor produse sau servicii într-un proces sau listarea de idei suplimentare pentru reducerea timpilor de livrare).

Problema a fost că acest proces a ignorat complet calendarul cerut de alți clienți: o comandă urgentă pentru secțiunea D trebuia să aștepte până când furnizorul procesa toate comenzile pentru secțiunile A, B și C. Ca urmare, furnizorul a luat 14 sau mai multe zile. de așa-numitul timp de turnover pentru client (timpul de rotație al clientului) pentru a parcurge întregul ciclu de procesare a cererilor de la toți clienții. Acest lucru a dus la termene lungi de realizare, întârzieri în facturarea proiectelor critice și necesitatea de ore suplimentare în producție (Figura 10).

Orez. 10. Lipsa flexibilității în procesul de achiziție

Deoarece trecerea de la un site la altul era un proces extrem de complex și consumatorul de timp pentru cumpărătorii Lockheed Martin, procedura standard a fost să proceseze toate comenzile de la un site – urgente și neurgente – înainte de a trece la următorul, așa cum se arată în figura . 10. Este ușor de calculat că la procesarea datelor de pe 14 site-uri, au trecut 14 zile sau mai des înainte ca furnizorul să fie gata să accepte următorul lot de comenzi de pe site.

Mai mult, același produs, cum ar fi un procesor Intel Pentium, ar putea fi comandat de 14 ori sub 14 denumiri interne diferite (fiecare comandă ar putea reprezenta 1/14 din cantitatea totală), crescând costurile pe articol și crescând timpul general de așteptare și timpii de livrare. de 14 ori.

Harta fluxului de valoare a arătat că cele mai multe întârzieri în procesul de achiziție în ansamblu au fost cauzate de problema „trecerii”, care a reprezentat principala pierdere de timp ascunsă. Era clar că dacă această problemă nu era rezolvată, alte îmbunătățiri ar fi inutile. Aceste constatări au fost confirmate de „vocea clientului”: punctul cel mai important pentru site-urile clienților a fost accelerarea executării comenzilor de aprovizionare și reducerea costurilor de aprovizionare.

Echipa MAC-MAR a mapat procesul, a determinat volumul de lucru în desfășurare la fiecare etapă, a identificat cele mai mari întârzieri, a determinat complexitatea și a realizat că soluția la această problemă a avut două componente:

- ar trebui dezvoltat un program care să fie compatibil cu sistemele informatice din toate zonele și să poată grupa comenzile în funcție de tipuri de produse, afișând împreună datele consolidate (acest lucru va elimina întârzierile datorate reajustării constante la conectarea la diferite sisteme);

- Structura programului ar trebui să permită furnizorilor să sorteze comenzile după timpul de livrare și tipul de produs.

Rezultatul este prezentat în Fig. 11. În loc de informații pe un site, acum sunt reunite aici doar comenzile urgente de pe toate site-urile. Făcând clic pe numele produsului corespunzător, puteți obține informații despre cererile de achiziție și puteți vizualiza istoricul acestora. Alte modificări au inclus extinderea gamei de produse care pot fi furnizate prin contracte, permițând cumpărătorilor să plaseze o comandă cu o singură apăsare a tastei (în loc să fie nevoiți să reconfigureze sistemul pentru comenzi individuale) și multe alte îmbunătățiri.

Orez. unsprezece. Vedere interfață după transformări

La prima vedere, informațiile de pe ecran nu diferă aproape deloc de cele prezentate inițial (Fig. 9). Cu toate acestea, capacitatea de a sorta comenzile primite de pe toate site-urile în ordinea priorității de livrare înseamnă că acum este posibilă combinarea informațiilor primite de la diferite site-uri folosind diferite programe.

Depășirea provocărilor de a face față diferitelor programe a sporit flexibilitatea procesului de achiziții.

- Timpul de schimbare a fost redus de la 20 de minute la aproape zero.

- Mărimea lotului este acum de 1 comandă deoarece furnizorul nu trebuie să treacă de la un site la altul atunci când plasează comenzi.

- Timpii de ciclu care înainte depășeau 14 zile sunt acum mai mici de 1 zi (dacă furnizorul începe de la site-ul A, el poate procesa toate comenzile urgente și poate reveni la site-ul A în aceeași zi).

- Lucrări în desfășurare: clienții erau obișnuiți să stea la coadă până la 14 zile; așteptarea medie a fost de 7 zile sau 56 de ore. Acum timpul maxim de așteptare este de 2 ore, iar media este de 1 oră.

- Productivitatea a crescut - în loc să deservească un client într-o zi de lucru de 8 ore, comenzile de la 14 clienți sunt acum procesate la fiecare 2 ore (echivalentul a 56 de clienți pe zi).

Cine se simte confortabil cu acest tip de muncă - tu sau clientul?

Grupul de lucru MAC-MAR a făcut alte modificări procesului (inclusiv extinderea listei de condiții pre-negociate). În general, toate aceste schimbări au făcut posibilă reducerea prețurilor de aprovizionare cu 50%, timpii de livrare au scăzut cu 67% pentru bunurile de larg consum (de la 6 la 2 luni), datorită livrărilor la timp, productivitatea întreprinderii a crescut cu aproape 20% și costurile medii unitare pentru materiale au scăzut cu 6,4%. Acest exemplu ilustrează o altă descoperire cheie a producției slabe: viteza oricărui proces este proporțională cu flexibilitatea acestuia. Procesul inițial al Lockheed Martin a fost foarte inflexibil (timpul de răspuns al clienților a fost de 21 de zile); Atunci când procesul de comutare între clienți a fost simplificat semnificativ, furnizorii au putut să accelereze semnificativ procesul.

Timp de schimbare și procesare în loturi la prestarea serviciilor

Mulți oameni nu realizează că atunci când furnizează servicii există și timp de schimbare. La urma urmei, dacă trecerea de la deservirea unui client la deservirea altuia vă ia o anumită perioadă de timp sau aveți nevoie de timp pentru a obține o productivitate normală, vorbim despre timpul de schimbare. Dacă amânați deservirea unui client (intern sau extern) pentru că vă este mai convenabil să continuați cu munca la îndemână, atunci este mai convenabil să procesați în loturi. Capitolul 11 explică cum se elimină aceste surse de întârzieri ale procesului.

De ce nu poate funcționa Lean Manufacturing fără Six Sigma?

Lean manufacturing este extrem de eficient în optimizarea timpului de livrare și eliminarea costurilor fără valoare adăugată, dar există încă o serie de probleme serioase care nu sunt abordate nici măcar de cea mai avansată literatură de producție lean. Six Sigma ajută la rezolvarea acestor probleme și de aceea este o completare necesară pentru manufacturarea slabă.

1. Lean nu prescrie cultura și infrastructura necesare pentru a produce rezultate durabile.

O mare parte din literatura Lean nu se referă la infrastructura necesară pentru implementarea cu succes a proiectelor Lean și nu numai pentru a atinge viteza, ci și pentru a o menține. De fapt, multe companii care implementează lean manufacturing sunt forțate să dezvolte o infrastructură asemănătoare Six Sigma, dar în loc să adopte imediat o structură tradițională Six Sigma, o fac doar sub presiune. Companiile care aplică doar manufacturarea Lean sunt adesea incapabile să o implementeze în întreaga organizație și să obțină rezultate durabile, deoarece nu au o infrastructură organizațională clară Six Sigma. O astfel de infrastructură asigură implicarea managementului superior în proces, permite formarea, consolidarea alocării resurselor etc. În lipsa acesteia, succesul lean manufacturing depinde doar de inițiativa personală. Am văzut că programele de lean manufacturing de succes se deteriorează atunci când managementul se schimbă. În acest sens, Six Sigma este mai puțin vulnerabilă (deși nu este complet imună la astfel de probleme): presupune că interesele acționarilor trebuie protejate în primul rând. Fiecare carte Six Sigma intră în detalii despre infrastructura durabilă, dar nicio carte Lean nu abordează această problemă.

2. Lipsa focalizării asupra caracteristicilor critice din perspectiva consumatorului

Necesind identificarea componentelor procesului care adaugă valoare, manufacturarea slabă include unele elemente de orientare către client, dar abordarea sa este introspectivă. Cartografierea fluxului de valoare ia o decizie în funcție de faptul dacă o anumită activitate adaugă valoare sau nu. În schimb, Six Sigma determină când să includă „vocea clientului” și „vocea furnizorului” în procesul de îmbunătățire. Cel mai important indicator al acestei metode sunt caracteristicile critice pentru client, mijloacele de luare în considerare a „vocii clientului” sunt furnizate la etapa „Definire” a ciclului DMAIC (Definiție - Măsurare - Analiză - Îmbunătățire - Control). ). Cu alte cuvinte, Lean îi lipsește concentrarea către client care pătrunde în munca Six Sigma.

Din experiența mea, majoritatea oamenilor din industria serviciilor financiare sunt interesați de Six Sigma, dar cred că metodele lean sunt mai potrivite într-un mediu de producție. Cu toate acestea, după ce au experimentat prima mână lean manufacturing, își schimbă atitudinea, văzând că aceste metode sunt mai rapide și mai ușoare. Implementarea instrumentelor Six Sigma necesită mult efort.

Daryl Green, Senior Vice President, Bank One

3. Lean manufacturing nu recunoaște impactul variațiilor.

Lean manufacturing nu are instrumentele pentru a reduce variațiile și pentru a oferi control statistic al procesului. Six Sigma consideră că eliminarea varianței este un factor cheie și oferă un arsenal larg de instrumente pentru tratarea varianței (de la controlul statistic al procesului până la proiectarea experimentală). După cum sa discutat mai sus, 10% defecte pot crește timpul de livrare cu 38% și pot crește stocul de lucru în proces cu 53%. Cu alte cuvinte, viteza și economiile de costuri realizate prin fabricarea slabă pot fi anulate printr-o variație crescută!

O creștere a procentului de defecte nu este singura sursă de abateri care duc la o creștere a lucrărilor în curs și a timpului de livrare.

„Cine are nevoie de lean manufacturing? Nu am timp de schimbare!”

Majoritatea furnizorilor de servicii cred că nu există timp de schimbare în afacerea lor. Ei îl asociază cu zone moarte în timpul tranziției de la producția unui tip de produs la altul în producție. Cu toate acestea, există de obicei o curbă de învățare implicată în trecerea de la o sarcină la alta înainte ca productivitatea să atingă apogeul, așa cum am văzut cu centrul de aprovizionare MAC-MAR al Lockheed Martin. Această curbă de învățare este prezentată în Fig. 12.

Orez. 12. Costurile și performanța curbei de învățare

Angajatul rămâne blocat în fiecare sarcină timp de 20 de minute, chiar dacă cererea curentă a clienților necesită ca sarcina să fie finalizată în 5 minute. Acest lucru este similar cu situația de la Lockheed Martin, unde un ofițer de achiziții a fost legat de un client toată ziua și i-a fost atribuite 14 „sarcini”, corespunzătoare numărului de locații (sarcinile de la A la N). În acest caz, timpul total de comandă crește de patru ori. Utilizarea metodelor de fabricație lean poate reduce semnificativ curba de învățare.

Concluzia: orice reduce nivelurile de productivitate va duce la timpi de livrare mai lungi, deoarece oamenii rămân legați de sarcini similare mai mult decât o impune cererea actuală a clienților. Utilizarea instrumentelor de producție slabă poate reduce semnificativ timpii de livrare și poate minimiza impactul modificărilor activității asupra productivității. Una dintre principalele surse ale curbei de învățare este complexitatea, adică varietatea sarcinilor efectuate. Cu cât numărul de sarcini diferite este mai mare, cu atât sunt repetate mai puțin frecvent, cu atât curba de învățare este mai abruptă. Prin urmare, prin reducerea complexității, Lean Six Sigma abordează problema curbei de învățare.

Abaterile cererii și timpul petrecut în operațiunile de creare a produselor au un impact semnificativ asupra timpului de onorare a comenzilor, în timp ce lean manufacturing nu implică un impact direct asupra acestor factori. Această legătură este ilustrată în Fig. 13, care prezintă rezultatele uneia dintre etapele procesului de achiziție descris mai sus la Lockheed Martin.

Orez. 13. Impactul abaterilor asupra timpului de așteptare

Să ne imaginăm că Bob petrece în medie 16 minute pentru o anumită sarcină. Cu toate acestea, din cauza variabilității în 68% din cazuri (o abatere standard), timpul total ar putea abate de la medie cu 8 minute, caz în care factorul de abatere ar fi 8/16 = 50%. Acum să presupunem că angajarea lui Bob are o abatere similară. După cum puteți vedea din figură, dacă Bob este la 90% din capacitatea sa, munca pe care o face va aștepta la coadă în medie 60 de minute, ceea ce explică aproximativ jumătate din timpul de coadă. Dacă Bob întâmpină o problemă deosebit de dificilă, acest timp ar putea crește la 100 de minute.

Abaterea are un impact neglijabil asupra proceselor care operează cu o marjă mare de debit (partea stângă a graficului). Dar majoritatea organizațiilor de servicii funcționează aproape la capacitate maximă și, în acest caz, abaterile au impactul maxim asupra perioadei de timp în care un loc de muncă (sau un consumator) așteaptă „la coadă”. Procesele care implică contact direct cu consumatorul sunt adesea supuse unor variații mari ale cererii, deoarece nu putem controla acțiunile consumatorului care alege momentul contactului la propria discreție. Care este concluzia? Cu cât abaterile de intrare sunt mai mari, cu atât trebuie asigurată rezerva de capacitate mai mare. Dacă diferențele sunt mici sau putem controla cererea într-un fel (ceea ce este mai probabil în cazul proceselor interne), putem lucra cu sarcină crescută fără riscul unor întârzieri semnificative. Când i-am prezentat pentru prima dată această analiză lui Lockheed Martin, Manny Zulueta, vicepreședintele centrului de aprovizionare MAC-MAR al Lockheed Martin, a spus: „Acest lucru confirmă observațiile noastre!”

Impactul abaterilor cererii asupra timpilor de așteptare este mai mare cu cât procentul de capacitate existentă utilizată de proces este mai mare (după cum se poate observa din panta abruptă a curbei din dreapta). Cu cât abaterile sunt mai semnificative, cu atât impactul este mai puternic.

Lean Manufacturing are nevoie și de DMAIC

Majoritatea descrierilor de lean manufacturing încep să rezolve o problemă în etapa de Îmbunătățire, ocolind etapele Definire și Măsurare. Deoarece etapa Definire identifică sfera problemei, iar etapa Măsurare urmărește să o cuantifice și să o relaționeze cu resursele, oamenii mușcă adesea o porțiune de Lean pe care nu o pot mesteca sau se pierd în amestecul diverselor îmbunătățiri.

De ce are nevoie Six Sigma de Lean Manufacturing?

Există anumite lacune în Six Sigma, la fel ca în metodele de producție Lean. Să aruncăm o privire la ce neajunsuri ale Six Sigma ajută la umplerea Lean Manufacturing.

Ideea generală este următoarea: așa cum a arătat practica multor companii, utilizarea Six Sigma poate realiza multe. Dar există o dificultate. Oricare ar fi instrumentul pe care îl alegeți, dacă nu are o componentă slabă, dacă nu vă concentrați pe creșterea vitezei și reducerea lucrărilor în proces, toate câștigurile dvs. vor deveni în cele din urmă nimic. Procesul va rămâne lent și cu forță de muncă intensivă, iar costurile vor fi prohibitive. Există cinci motive pentru care Six Sigma are nevoie de Lean.

1. Identificarea pierderilor. Deși maparea proceselor este un instrument Six Sigma, nu colectează datele (inclusiv timpul de schimbare, timpul de procesare a unității, transportul etc.) necesare pentru a cuantifica pașii procesului și pentru a identifica activitățile care nu adaugă valoare și cresc costurile serviciului/ produs. Lean manufacturing are un instrument puternic în arsenalul său - o hartă a fluxului de valori, care depășește barierele dintre departamentele funcționale și vă permite să identificați risipa și întârzierile. Six Sigma rareori analizează diferite activități dintr-o perspectivă care adaugă valoare și face puțin pentru a elimina activitățile care nu adaugă valoare. În primul rând, protocolul Six Sigma prescrie eliminarea abaterilor și numai dacă acest lucru nu este posibil, se realizează proiectarea conform criteriului Six Sigma (DFSS). Lean manufacturing se bazează pe premisa că reproiectarea procesului (pentru a elimina activitățile care nu adaugă valoare) este necesară într-o oarecare măsură în toate cazurile sub 10%.

2. Creșterea vitezei procesului și a timpului de ciclu. Optimizarea timpului de ciclu și a capacității de răspuns este adesea considerată un rezultat al Six Sigma. Cu toate acestea, experții Six Sigma nu leagă calitatea și viteza, nici practic, nici teoretic, și nici nu stabilesc o limită pentru cantitatea de lucru în proces necesară într-un sistem de tracțiune (această operație este necesară pentru a face din timpul de livrare un parametru controlabil cu variație limitată). ). Volumul de lucru în curs este cel mai important factor în timpul ciclului (conform legii lui Little). Dacă nu limitați munca în proces la o limită maximă, reducerea timpului de ciclu va rămâne un vis.

Pierderea unui client

Una dintre cele mai semnificative pierderi pe care lean manufacturing nu le ia în considerare este pierderea unui client. Pierdeți veniturile legate de clienți, iar costul achiziționării unui nou client este de obicei semnificativ mai mare decât vânzarea aceleiași cantități de servicii sau produse unui client existent. De fapt, toate pierderile pe care lean manufacturing le identifică în mod explicit sunt interne procesului, nu externe. Se poate dovedi că eliminarea acestor pierderi interne reduce semnificativ probabilitatea de a pierde un client extern, deoarece oferiți servicii rapid, fără risipă și la costuri minime. Cu toate acestea, puteți pierde mult timp și efort pentru a oferi un serviciu pe care clientul nu și-l dorește, așa că Six Sigma adoptă o abordare mai constructivă pentru a încorpora „vocea clientului” și definește pierderea clienților ca un defect.

3. Instrumente de viteză. Instrumentele Six Sigma includ rareori instrumente de producție slabă, cum ar fi întreținerea totală a plantelor (TPM), time-sharing, 5S etc. Aceste instrumente de viteză extrem de eficiente au fost dezvoltate și perfecționate de-a lungul deceniilor de aplicare practică. Desigur, adaptarea lor la industria serviciilor necesită un oarecare efort, dar neglijarea lor nu va atinge productivitatea maximă a procesului.

4. Metode de obținere a rezultatelor rapide (procesul kaizen, DMAIC). Lean manufacturing are o metodă kaizen pentru îmbunătățirea rapidă. Reprezintă proiecte pe termen scurt, intensive, când un grup de oameni cu cunoștințe relevante, pe parcursul a patru-cinci zile, îmbunătățește în mod intenționat și sistematic un proces sau un tip de activitate selectat. Eficacitatea unor astfel de evenimente este extrem de mare; nevoia de a obține rapid rezultate tangibile dă un impuls puternic gândirii creative. După cum veți afla în această carte, kaizen joacă un rol proeminent în furnizarea de servicii, deși metoda necesită adesea unele modificări. A avea o metodă de îmbunătățire operațională în arsenalul tău oferă un catalizator excelent pentru proiectele DMAIC. Concentrarea Lean asupra acțiunii permite rezultate mai rapide.

5. Calitatea Six Sigma este atinsă mult mai rapid după ce pașii fără valoare adăugată sunt eliminați folosind metode de fabricație lean. Institutul de Cercetare Six Sigma a întocmit un tabel (Figura 14) care examinează impactul cumulat al defectelor asupra debitului real. De exemplu, luați în considerare un proces de facturare care include 20 de tranzacții, fiecare dintre acestea fiind efectuată la nivelul 4a (randament 99,379%). Debitul real total va fi (0,99379) 20 = 88%, ceea ce este destul de tipic pentru procesele de livrare a serviciilor. Un randament atât de scăzut creează probleme cu conturile de încasat și necesită nevoia de a „elimina” banii și de a reprocesa.

Orez. 14. Lățimea de bandă reală

Acest tabel arată clar că este foarte dificil să se obțină o calitate înaltă în procesele cu un număr mare de operațiuni și, dimpotrivă, calitatea scăzută are un impact mult mai puternic asupra unui proces complex. Cea mai eficientă modalitate de a atinge nivelurile de calitate Six Sigma este îmbunătățirea simultană a calității și aplicarea principiilor de producție lean pentru a elimina etapele procesului care nu adaugă valoare.

Utilizarea instrumentelor de manufacturing lean vă permite să scăpați rapid (în cel mult câteva săptămâni) de activitățile care nu adaugă valoare, cel mai probabil cel puțin jumătate dintre ele (10). Astfel, în loc de 20 de etape de procesare, facturile trec acum doar prin 10. Este clar că și fără măsuri suplimentare de îmbunătățire a calității, un proces care implică 10 etape are o probabilitate mult mai mică de erori decât un proces cu 20 de etape.

Debitul real crește la (0,99379) 10 = 94%. Randamentul mai mare va crește rentabilitatea investiției dvs. de îmbunătățire și, mai important, viteza procesului se va dubla, permițându-vă nu numai să vă livrați mai rapid serviciile clientului, ci și să creșteți rata rentabilității instrumentelor de calitate prin dublarea eficacității acestora. .

Prin combinarea Lean și Six Sigma, puteți nu numai să reduceți numărul de activități, ci și să îmbunătățiți nivelul de calitate al activităților rămase la, de exemplu, 5a, ceea ce va crește debitul real la (0,99976)10 = 99,8%.

O provocare provocatoare pentru susținătorii Six Sigma

Uneori apare întrebarea: este mai bine să începeți cu optimizarea procesului folosind Six Sigma (fără a elimina pașii fără valoare adăugată) sau să eliminați mai întâi pașii fără valoare adăugată folosind metode Lean și abia apoi să începeți optimizarea procesului folosind Six Sigma. Unii susținători Six Sigma cred că tehnicile de fabricație lean (cum ar fi sistemul de tragere) ar trebui aplicate odată ce procesul a devenit controlat și optimizat. Cu toate acestea, acest punct de vedere este ușor de contestat: „Folosirea producției slabe și a unui sistem de tragere, care vă permit să controlați viteza și să reduceți timpul ciclului, ar dăuna implementării Six Sigma?” De fapt, utilizarea împreună a instrumentelor Lean și Six Sigma va avea cel mai benefic impact asupra culturii unei companii. Proiectele ar trebui selectate în funcție de impactul lor asupra creșterii ROIC, nu de dacă este necesar un set de instrumente pentru a rezolva problema - unul care oferă producție Lean sau unul care utilizează Six Sigma.

Fuzionarea Lean și Six Sigma pentru a îmbunătăți serviciile

Se știe că metoda Lean Six Sigma este un mijloc puternic de implementare a strategiei managementului de vârf și un instrument tactic care permite managerilor departamentelor independente să atingă ținte anuale și trimestriale. Dacă managementul rămâne departe de programul Lean Six Sigma, compania va trebui probabil să piardă în fața concurenților în care managerii au adăugat aceste tehnici la arsenalul lor.

Fuziunea principiilor de bază ale manufacturingului slab și Six Sigma ne permite să formulăm cinci „legi” care determină direcțiile de lucru de îmbunătățire. Mai jos sunt primele patru (am început să le numerotăm de la 0, deoarece această lege este baza pentru restul).

0. Legea pieţei. Aspectele critice pentru calitate din perspectiva clientului sunt prioritatea principală pentru îmbunătățire, urmate de rentabilitatea capitalului investit (ROIC) și valoarea netă actuală (VAN). Numim această lege Legea Zero pentru că este fundamentul celorlalți.

1. Legea flexibilității. Viteza oricărui proces este proporțională cu flexibilitatea procesului respectiv (vezi Figura 10).

2. Legea focalizării. 80% din întârzierile în orice proces sunt reprezentate de 20% din toate activitățile.

3. Legea vitezei. Viteza oricărui proces este invers proporțională cu volumul de lucru în desfășurare (sau numărul de „obiecte” din lucru). Legea lui Little prevede că numărul de obiecte dintr-un proces crește datorită timpilor lungi de schimbare, timpilor de reluare, variațiilor cererii și ofertei, timpului și complexității produsului oferit.

4. Legea complexității și a costurilor. De obicei, complexitatea unei oferte de servicii sau de produse mărește munca fără valoare adăugată și lucrul în proces cu o cantitate mai mare decât calitatea scăzută (sigma scăzută) sau viteza scăzută (fără lean).

Istoria succesului. Noi tradiții Lockheed Martin

Lockheed Martin a fost format prin fuziunea dintre Lockheed și Martin-Marietta (una dintre numeroasele fuziuni) în 1995, așa că din punct de vedere tehnic, compania are aproximativ șapte ani. Dar întreabă-i pe oamenii care lucrează aici și îți vor spune că compania se simte și mai tânără, pentru că, în urmă cu doi ani, majoritatea angajaților erau strâns legați de fostele lor organizații, iar Lockheed Martin era mai mult un grup divers de 18 corporații decât unificat. educaţie.

În urmă cu doi ani, a luat naștere programul LM21 - Operational Excellence, bazat pe metoda Lean Six Sigma. Potrivit lui Mike Joyce, vicepreședinte al LM21, această metodă a devenit un început de consolidare pentru companie, care a ajutat angajații să învețe să lucreze împreună pentru un obiectiv comun. Mai jos este cum au reușit să realizeze acest lucru.

Idee de afaceri

Succesul Lockheed Martin este determinat în mare măsură de invenții, realizări științifice și tehnologice majore și calitatea execuției. Acest lucru explică de ce atât de mult din efortul de îmbunătățire este în furnizarea de servicii: dezvoltare, achiziții, proiectare, suport pentru ciclul de viață, angajare, facturare clienți, juridic etc. Aprovizionarea este, de asemenea, un serviciu care vine pe primul plan, deoarece aproximativ 50-60% din costurile fiecărui tip de produs provin din achiziții sau subcontractare.

După cum spune Joyce, „Nu ne-am fi visat niciodată să echipăm noi avioane de luptă cu radare în stilul 1975, dar tot am considerat că este perfect acceptabil să avem procese de afaceri din 1975 în lanțul nostru de aprovizionare. Nu trebuie doar să dezvoltăm un nou radar, ci trebuie să elaborăm temeinic procesul de creare a acestui radar.”

Guvernul i-a atribuit lui Lockheed Martin un contract pentru a face ceea ce compania definește ca „inginerie software” – dezvoltarea de soluții software personalizate pentru a satisface nevoile specifice ale unui client. Compania spune: „Realizările științifice și tehnologice și soluțiile inovatoare fac parte din munca noastră de zi cu zi”. Nu este de mirare că 50 de mii dintre cei 125 de mii de angajați ai Lockheed Martin sunt oameni de știință și ingineri.

Problema tradiției la Lockheed Martin a fost un factor foarte important. Lockheed Martin a încorporat foste divizii de la o varietate de companii, inclusiv General Dynamics, GE, IBM, Goodyear, Westinghouse, Loral și Ford, fiecare cu propria moștenire. Combinarea a 18 companii diferite a însemnat 18 sisteme informatice diferite, 18 sisteme diferite de numerotare a pieselor, 18 abordări diferite de aprovizionare, 18 moduri diferite de a scrie specificațiile, angajarea angajaților, plata facturilor.

Mai mult, fiecare companie a avut propriul background in lupta pentru imbunatatirea calitatii: cercuri de calitate, control statistic al proceselor (SPC), productie in flux continuu, Six Sigma, TQM, lean manufacturing. Prin urmare, strategiile de îmbunătățire ale Lockheed Martin trebuiau să permită oamenilor să se mândrească cu tradițiile companiei și să-și continue tradițiile, asigurându-se totodată că munca în echipă funcționează bine.

Mișcarea către acest obiectiv a început în 1998, când conducerea Lockheed Martin și-a dat seama că noua întreprindere dispune de resurse enorme de calitate și măiestrie. Ei au lansat un program numit LM21 - Cele mai bune practici pentru a pune la dispoziție cunoștințele și experiența acumulate în întreaga companie.

Mike Joyce, vicepreședinte al programului LM21 (programul de excelență operațională al Lockheed Martin) și Manny Zulueta, vicepreședinte al Centrului de achiziție de materiale - Regiunea Mid Atlantic (MAC-MAR) ne-au ajutat să ne familiarizăm cu aplicația Lean Six Sigma de către Lockheed Martin. ), James Isaac, director al Supply Chain Excellence, Northern Material Acquisition Center și Miles Burke, Certified Black Belt and Supply Chain Improvement Improvement Manager.

Lockheed Martin are 125.000 de angajați în întreaga lume în patru domenii principale: aeronautică, sisteme spațiale, integrarea sistemelor și tehnologiile de servicii.

Deși partajarea celor mai bune practici a fost un început bun, a avut dezavantajele sale:

- Ce este „cel mai bun”? În mediul de afaceri actual, ritmul schimbării se accelerează. Concentrându-vă pe cele mai bune practici, puteți pierde din vedere risipa și oportunitățile de îmbunătățire a întreprinderii în ansamblu;

- oamenii pot deveni mulțumiți. Lockheed Martin se străduiește să se asigure că fiecare angajat simte un sentiment de urgență pentru a se îmbunătăți continuu și nu simte niciodată că a atins perfecțiunea. „Cel mai bun” este un concept tranzitoriu;

- sistemul de „bune practici” era prea flexibil. La început, fabricile și alte departamente au decis singure ce bune practici doreau să folosească. „Dar când Lockheed Martin face ceva, trebuie să însemne ceva în ceea ce privește standardele de calitate”, spune Joyce. - Nu putem permite departamentelor noastre să refuze îmbunătățirea calității spunând, de exemplu, că sunt interesate de metode avansate de dezvoltare a afacerii. Calitatea și viteza sunt o necesitate pentru toată lumea.”

Programul LM21 a acoperit toate departamentele întreprinderii, s-a aplicat la toate tipurile de muncă și a avut ca scop creșterea productivității și eficienței.

Manny Zulueta, Vicepreședinte al Centrului de Achiziții de Materiale

Așadar, după doi ani, prioritățile programului LM21 s-au mutat de la concentrarea pe cele mai bune practici la performanță superioară, cu scopul principal de a furniza procese lean cu calitate Six Sigma.

„Acesta acoperă întregul sistem de operare Lockheed Martin”, spune Joyce, „tot ce facem, de la facturarea clienților și achiziționarea până la dezvoltarea de produse și angajarea de oameni”. Noua abordare LM21 se bazează pe principiile Lean Six Sigma: toată munca este analizată, activitățile care adaugă valoare și deșeurile sunt identificate, eliminate, iar activitățile rămase sunt îmbunătățite. Mai important, LM21 nu este perceput ca ceva extern sau extern activităților organizației. „Este o strategie care îi ajută pe manageri să atingă obiective anuale ambițioase și să stabilească procese care să permită rezultate durabile pe termen lung”, spune Joyce. „Este datoria fiecăruia să-și facă treaba și să îmbunătățească modul în care o fac.”

Pregătire și desfășurare

Componentele critice ale infrastructurii Six Sigma sunt parte integrantă a implementării programului Lockheed Martin LM21. Printre ei:

1. Sprijin neîndoielnic și clar din partea managementului superior și participarea acestuia la program

CEO-ul Lockheed Martin, Vance Coffman, a spus susținerea lui pentru LM21.

2. Managementul superior este instruit în conceptele Lean Six Sigma și aplicarea acestora.

Coffman și întregul său comitet executiv au finalizat patru zile și jumătate de instruire (două zile și jumătate de pregătire la clasă și două zile de instruire practică pentru a ajusta procesul). Acest curs a inclus:

- Cele 5 principii ale excelenței ale lui Lockheed Martin (vezi caseta);

- o sesiune de jumătate de zi despre „definirea valorii din perspectiva clientului”, inclusiv o masă rotundă cu clienții care și-au exprimat părerea dacă Lockheed Martin este o afacere bună cu care să faceți afaceri;

- studiul fluxurilor de valoare și fluxurilor de proces, inclusiv modelarea de simulare pentru dezvoltarea sistemelor;

- practica de rezolvare structurată a problemelor.

Cele cinci principii ale excelenței ale lui Lockheed Martin

Mike Joyce spune că a fost important pentru Lockheed Martin să definească principiile excelenței de la început, deoarece acestea erau criteriile pentru alegerea modului de a face treaba. Aceste principii includ atât elemente ale Lean Manufacturing, cât și Six Sigma.

- Înțelegeți ce este valoros din punctul de vedere al clientului. Clientul te prețuiește nu numai pentru ceea ce îi oferi, ci determină și dacă se simte confortabil să facă afaceri cu tine. Fiecare trebuie să înțeleagă ce este valoros pentru clientul său. Obținerea corectă este primul pas, deoarece vă permite să clasificați orice lucrare fie ca valoare adăugată, fie ca deșeu. Dacă faceți o greșeală în înțelegerea valorii, atunci toate lucrările ulterioare vor fi o pierdere!

- Înțelegeți ce sunt „fluxurile de valoare”. Managerul trebuie să cunoască temeinic în ce departamente ale organizației este creat produsul sau serviciul. Nu există loc pentru presupuneri aici: trebuie să le scrieți, documentând fiecare pas și să fiți pregătit să răspundeți la întrebări precum: „Când a fost ultima dată când am văzut asta? Unde sunt datele din aceste observații?

- Înțelegeți profund fluxul de lucru. Inginerii vorbesc adesea despre „vârful piramidei cerințelor” – cea mai importantă nevoie pe care trebuie să o satisfacă un produs sau serviciu, iar această nevoie este cea care domină orice altceva. Când atingeți excelența, vârful piramidei cerințelor este proiectarea sistemelor care optimizează fluxul de date și fluxul de molecule. Dacă nu optimizați fluxul, nu veți obține o eficiență optimă.

- Prioritizează timpul ciclului și „trage”. Scopul este de a reduce timpul de realizare la un minim absolut, astfel încât să puteți răspunde instantaneu la nevoile în schimbare ale clienților.

- Străduiește-te pentru perfecțiune. Pentru Lockheed Martin, aceasta înseamnă calitate Six Sigma la viteză Lean.

Formarea în leadership are alte două aspecte importante:

- La început, mulți membri ai echipei lui Vance Coffman au fost mai puțin entuziasmați când au aflat că vor trebui să blocheze patru zile și jumătate de antrenament în programul lor. La o întâlnire, Mike Joyce i-a întrebat: „Câți dintre voi au fost instruiți în acest mod de a gândi?” Din cele 20 de persoane, doar două au ridicat mâinile (unul era familiarizat cu Six Sigma, celălalt cu Lean Manufacturing). Joyce a spus apoi că, dacă această echipă urma să conducă implementarea companiei Lean Six Sigma, trebuia să știe despre ce este vorba. După finalizarea cursului de formare, reprezentanții conducerii au declarat în unanimitate că a fost cel mai bun antrenament din întreaga lor carieră. După cum a spus însuși Joyce: „Nu am intenționat să le facem centuri negre sau să schimbăm radical procesul în două zile. Dar am sperat să oferim un impuls care să-i ajute să ia măsuri în direcția corectă și să susțină programul LM21”;

- Echipa de conducere senior a Lockheed Martin a fost instruită în Lean Six Sigma în cadrul departamentelor lor, mai degrabă decât în mod izolat. A apărut întrebarea: „De ce?” După cum a răspuns Joyce: „În cele din urmă, programul LM21 trebuie să implice toată lumea din companie. Deci, în loc să vă instruiți pe toți împreună, vreau să vă pregătiți împreună cu personalul dumneavoastră într-un mediu de lucru. Să vadă toată lumea că managementul intenționează să implementeze acest program.”

- Responsabilitatea principală pentru identificarea și selectarea proiectelor revine conducerii de linie (de exemplu, managerii de departamente), care acționează adesea ca sponsori ai proiectelor. De obicei, ei sunt proprietarii procesului, adică sunt responsabili pentru menținerea și îmbunătățirea procesului.

- Experții în materie sunt un grup de 20 de profesioniști cu experiență care raportează direct lui Mike Joyce. În acest sens, sunt asemănători cu campionii Six Sigma din alte organizații, dar la Lockheed Martin joacă un rol mult mai important. Acești 20 de profesioniști provin din diverse domenii funcționale: operațiuni de afaceri, managementul numerarului, managementul lanțului de aprovizionare, managementul producției, dezvoltare, resurse umane, relații cu clienții, managementul logisticii, managementul software etc. Accentul lor principal este să înțeleagă tot ceea ce are legătură cu LM21 pe scurt. interval de timp și să faciliteze lansarea programului la fiecare locație și în fiecare unitate funcțională. Sarcina lor este să acționeze ca catalizatori de proces în cele 36 de locații ale Lockheed Martin și să se asigure că munca în acele locații urmează metodologia corporativă și respectă standardele stabilite.

- Lockheed Martin și-a stabilit obiectivul de a pregăti 1% dintre angajații săi pentru a deveni Centuri Negre certificate (certificat înseamnă că au finalizat câteva săptămâni de formare, au finalizat o serie de proiecte și sunt mentorat Centuri Verzi). ajutând sponsorul și administrarea LM21) .

- Oricine poate urma cursul de 40 de ore pentru a deveni centură verde. Tot ceea ce i se cere unei Centuri Verzi este ca, după antrenament, să conducă o echipă care lucrează la un proiect care va realiza economii de costuri. Până în prezent, 43 din cei 160 de angajați ai grupului de integrare a sistemelor de la Centrul de Achiziții de Materiale au urmat astfel de pregătire, 32 dintre ei având certificate.

- solicitări crescute la adresa managerilor de programe.

Până acum, majoritatea managerilor de programe au fost rugați să facă un lucru - să pună la dispoziție clientului ceea ce este stipulat prin contract: „Iată costurile, și aici programul de lucru. Asigurați livrarea la timp.” Acum li se spune că acest lucru nu este suficient: nu trebuie doar să-și îndeplinească angajamentele legate de costuri și să respecte programul, ci și să fie preocupați de îmbunătățirea modului în care operează programul de care sunt responsabili. „Este ca și cum ai schimba regulile în mijlocul jocului”, spune Mike Joyce. „Vrem să ne asigurăm că au cunoștințele și instrumentele necesare pentru a ține pasul cu cerințele crescute.” - sincronizarea muncii tuturor departamentelor întreprinderii.

Să presupunem că Lockheed Martin s-a concentrat exclusiv pe eficientizarea operațiunilor sale de producție și le-a transformat în personajul producției slabe: rapidă, eficientă, la timp, fără investiții inutile în stoc. Totuși, toată această muncă se va pierde dacă personalul de planificare continuă să proceseze comenzile în loturi sau dacă aprovizionarea nu a corectat lipsurile și furnizorii nu au furnizat calitatea necesară sau un design îmbunătățit. Aceste tipuri de probleme pot afecta orice organizație care nu adoptă o abordare sistematică pentru a se asigura că piesele puzzle-ului se potrivesc împreună. Urmărirea tuturor acestor puncte ajută companiile să evite starea clasică de eșecuri constante care limitează rentabilitatea investițiilor Lean Six Sigma; - Convingerea oamenilor că nu se pot descurca fără Lean Six Sigma.

Încercarea dvs. de a aduce Six Sigma, și în special Lean Manufacturing, în industria serviciilor va fi probabil întâlnită cu unul dintre cele două răspunsuri (și Lockheed Martin le cunoaște bine pe ambele). În primul rând: „Nu ne convine... Nu are nimic de-a face cu software-ul. servicii juridice. a (umple-te pe tine însuți).” Al doilea: „Vedeți, am încercat deja asta. Am făcut asta acum zece ani. Acest lucru nu este de nici un folos.” La aceste obiecții, Mike Joyce răspunde: „Bine, haideți să vă urmărim procesul și să aflăm ce se întâmplă cu adevărat”. El invită oamenii să parcurgă întregul proces prin care trece un document, să observe ce se întâmplă și să colecteze date despre starea actuală a lucrurilor. Oamenii sunt invariabil uimiți de descoperirile lor. și începe să realizeze că au o mulțime de oportunități de a îmbunătăți calitatea, viteza și reducerea costurilor!

3. Managementul la toate nivelurile a primit instruire de bază

Când echipa de management superior a finalizat instruirea, toți angajații Lockheed Martin care au fost incluși în sistemul de compensare au fost obligați să urmeze cursul de bază. În această organizație, acest lucru se aplica tuturor celor care dețineau un director sau o funcție superioară. Acest training de cinci zile a fost organizat în diferite departamente și desfășurat în grupuri de 50 până când toți cei 5.000 de manageri l-au finalizat. (Programul s-a extins acum pentru a include clienți și directori de furnizori, cărora li se învață modalități de a obține rapid rezultate.)

4. Implementarea a început cu maparea fluxului de valoare

Dintr-o perspectivă strategică, punctul de plecare al lui Lockheed Martin a fost maparea fluxului de valoare la nivel de program, deoarece la acest nivel are loc optimizarea fluxului interfuncțional (un program este un set de procese care este utilizat pentru a oferi unui anumit client un produs sau serviciu). O hartă a fluxului de valori reflectă starea actuală a lucrurilor, adică arată ce se întâmplă la locul de muncă. Hărțile fluxului de valoare oferă o oportunitate de a evalua operațiunile pe baza principiilor excelenței: creați valoare în mintea clientului? Care sunt omisiunile tale? Ce poți face pentru a le depăși?

5. Ei continuă să construiască infrastructură stabilă

Toți angajații sunt implicați în proiecte de îmbunătățire și urmează instruire just-in-time. Proiectele LM21 se bazează pe o forță de muncă internă care include Centuri Negre, Centuri Verzi, sponsori și ceea ce Lockheed Martin numește experți în materie (IMM-uri).

6. Metodele lor sunt o fuziune a producției slabe și six sigma.

Curriculumul LM și metodele de îmbunătățire sunt o combinație a instrumentelor și principiilor de bază ale Lean și Six Sigma, cum ar fi metodologia DMAIC, identificarea celor șapte tipuri de deșeuri (un instrument de producție Lean), maparea proceselor, lucrul la reducerea timpului de ciclu etc. .

7. Cu prima ocazie, au preluat furnizori.

„La fel ca majoritatea producătorilor, am pus întotdeauna un mare accent pe controlul materialelor primite pentru a ne asigura că respectă specificațiile și documentele noastre de inginerie”, a declarat Manny Zulueta, vicepreședinte al Centrului de achiziție de materiale Lockheed Martin. „Apoi am făcut cinci sau șase programe în care am lucrat cu furnizori importanți pentru a implementa Lean Six Sigma în fabricile lor, pentru a le face furnizori mai buni... Și am făcut ca materialele care vin să fie aproape impecabile. Acum, când primim material, trebuie doar să ne asigurăm că a sosit în cantitatea potrivită, să facem o verificare rapidă a stării sale și apoi îl putem trimite la depozit.”

Colaborările cu furnizorii variază de la instruire Lean Six Sigma condusă de personalul Lockheed Martin până la simpozioane în care furnizorii pot împărtăși experiențe.

Cu toate acestea, posibilitățile pentru o astfel de cooperare nu sunt nelimitate. Cu mii de furnizori, Lockheed Martin nu poate face acest tip de muncă cu toată lumea. „Am identificat un set de criterii care ne permit să stabilim cât de important este un anumit furnizor pentru noi, am cântărit argumentele pro și contra și le-am evaluat folosind un sistem de indicatori cantitativi”, explică Dzulueta. - Am ținut cont de următorii factori: cât de cu succes ne îndeplinesc cerințele furnizorii, dacă au tehnologii care sunt importante pentru noi, în ce măsură activitatea lor afectează calitatea produselor etc. Am întocmit o listă cu aproximativ 200 de furnizori principali cu care toți vrem să muncim"

„Secretul colaborării cu furnizorii”, spune Dzulueta, „este o relație strânsă cu conducerea companiei furnizor. Totul merge dacă reușim să atragem participarea managementului superior, deoarece credem că aceștia trebuie să fie implicați în procesele de transformare. De obicei, o astfel de muncă cu furnizorul durează câteva luni. Nu putem face acest lucru fără sprijinul conducerii superioare. Dacă președintele companiei, CEO-ul sau directorul general nu este interesat de asta, cel mai probabil se va termina cu un eșec.”

Experiența Lean Six Sigma ajută la avansare

James Isaac este un exemplu al modului în care programul LM21 este folosit pentru a dezvolta leadership-ul. În prezent, este Director al Excelenței Lanțului de Aprovizionare la MAC-MAR, funcție pe care și-a asumat-o în primăvara anului 2002. Înainte de aceasta, a lucrat timp de doi ani ca „expert în materie”. „Am primit o pregătire foarte aprofundată”, spune Isaac. „Împreună cu aceasta, am primit pregătire personală în abilități de management, participarea la proiecte de succes și îmbunătățirea productivității.”

Înainte ca Isaac să fie numit în funcția sa actuală, el a fost implicat doar tangențial în managementul lanțului de aprovizionare. „Înainte de a deveni specialist, am lucrat cu Lockheed Martin timp de 18 ani ca inginer de sisteme”, spune el. - A fost foarte interesant să privim designul din punctul de vedere al unui furnizor. Acum mă uit la ceea ce se întâmplă cu evoluțiile pe care am fost anterior implicat în mine cu ochi complet diferiti.”

rezultate