მაიკლ გიორგითავი წიგნიდან „მჭლე + ექვსი სიგმა სერვისის ინდუსტრიაში. როგორ ეხმარება მჭლე სიჩქარე და ექვს სიგმას ხარისხი ბიზნესის გაუმჯობესებაში"

გამომცემლობა "მანი, ივანოვი და ფერბერი"

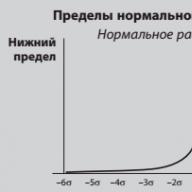

ბრინჯი. 2.ნორმალური განაწილება ნორმალური განაწილების საზღვრებია 6 ა

Six Sigma კონცეფციაში გამოყენებული ინდიკატორები საშუალებას გაძლევთ შეადაროთ რეალური შედეგების განაწილება მისაღები მნიშვნელობების დიაპაზონთან (მომხმარებლის მოთხოვნები). დეფექტი არის ნებისმიერი ღირებულება, რომელიც არ აკმაყოფილებს მომხმარებლის მოთხოვნებს. რაც უფრო დიდია ფართობი განაწილების მრუდის ქვეშ, რომელიც მიეკუთვნება მომხმარებლის მოთხოვნების დიაპაზონს, მით უფრო მაღალია სიგმას დონე. სხვადასხვა პროცესების შესადარებლად, დეფექტების რაოდენობის ნაცვლად გამოიყენება დეფექტების „პროცენტის“ კონცეფცია (ან „დეფექტები მილიონ შესაძლებლობებზე“).

Six Sigma დონე არის პროცესი, რომელიც აწარმოებს 3.4 დეფექტს მილიონ შესაძლებლობებზე, მოსალოდნელი დისპერსიების გათვალისწინებით.

აი ერთი მაგალითი: ნებისმიერმა კომპანიამ, რომელიც აპირებდა ფორტ უეინში აშენებას, მალევე აღმოაჩინა, რომ ამ ქალაქში ბიზნესის კეთება, რბილად რომ ვთქვათ, პრობლემურია. სხვა საკითხებთან ერთად, უბრალოდ საჭირო ნებართვების მიღებას ხშირად თითქმის ორი თვე სჭირდებოდა (საშუალოდ 51 დღე). ქალაქის პერსონალის ჯგუფმა ჩაატარა შეფასებები და გამოავლინა ხარვეზები, რომლებიც აფერხებდნენ ფორტ უეინს კონკურენციას სხვა ქალაქებთან, რომლებმაც გადაჭრეს მსგავსი პრობლემა ერთ თვეზე ნაკლებ დროში.

ჯგუფმა, რომელსაც დაევალა ნებართვების გაცემის პროცესის გაუმჯობესება, მალევე გამოავლინა ყველაზე კრიტიკული ნაბიჯები, აღმოფხვრა არასაჭირო ნაბიჯები და შეიმუშავა სტანდარტიზებული პროცედურები მკაფიო გაიდლაინებით. ახალი პროცესის დანერგვით, ნებართვების 95% გაიცა 10 დღეზე ნაკლებ დროში. ბევრმა მომხმარებელმა - ბიზნესმა, რომელსაც ადრე არ სურდა ფორტ უეინში აშენება - მაშინვე შენიშნა ეს გაუმჯობესება.

Lean Manufacturing-ის ABCs

ყველა დისციპლინას აქვს თავისი ენა და მჭლე წარმოება არ არის გამონაკლისი. არსებობს მთელი რიგი ტერმინები, რომლებიც დაგჭირდებათ მჭლე წარმოების გასაგებად და მისი შესაძლებლობების შესასწავლად (ყველა მათგანს ამ წიგნში შეხვდებით).

დრო და პროცესის სიჩქარე

წარდგენის დრო ზომავს რამდენ ხანს სჭირდება პროდუქტის ან მომსახურების მიწოდებას შეკვეთის მიღების მომენტიდან. მარტივი ფორმულა, რომელიც ცნობილია როგორც ლიტლის კანონი (დასახელებული მათემატიკოსის საპატივცემულოდ, რომელმაც ეს დაადასტურა) დაგეხმარებათ გაიგოთ ფაქტორები, რომლებიც გავლენას ახდენენ შეკვეთის შესრულების დროზე:

ეს განტოლება საშუალებას გვაძლევს განვსაზღვროთ რამდენი დრო დასჭირდება სამუშაოს ერთეულის დასრულებას (დასრულებული დრო) დაუმთავრებელი სამუშაოს (მიმდინარე სამუშაოს) რაოდენობის და სამუშაოს მოცულობის ცოდნით, რომელიც შეგვიძლია დავასრულოთ დღეში, კვირაში და ა.შ. (პროდუქტიულობა). ).

ლიტლის კანონი იმაზე მეტს ნიშნავს, ვიდრე ერთი შეხედვით შეიძლება ჩანდეს. ბევრ ჩვენგანს წარმოდგენაც არ აქვს პროდუქტიულობის შესახებ, რომ აღარაფერი ვთქვათ გადახრის დონეზე. თვით ფიქრი, რომ უნდა ვადევნოთ თვალყური შეკვეთის შესრულების პროცესის ყოველ ნაბიჯს - განსაკუთრებით თუ პროცესს რამდენიმე დღე ან კვირა სჭირდება - სასოწარკვეთილებას იწვევს. (იფიქრეთ ფორტ უეინის ნებართვის პროცესზე და წარმოიდგინეთ, როგორია პროცესის თვალყურის დევნება, რომელსაც 51 დღე სჭირდება.) ამ განტოლების ორი ცვლადის მნიშვნელობების გათვალისწინებით, შეგვიძლია განვსაზღვროთ მესამე. სხვა სიტყვებით რომ ვთქვათ, თუ იცით თქვენი სამუშაოს მიმდინარეობა და პროდუქტიულობა, შეგიძლიათ განსაზღვროთ წარდგენის დრო. თუ იცით წარდგენის დრო და პროდუქტიულობა, შეგიძლიათ შეაფასოთ პროცესში მიმდინარე სამუშაოს მოცულობა.

დაუმთავრებელი წარმოება

ზოგჯერ მომსახურების მიწოდებაში ჩართული პირები თავს არიდებენ ტერმინს „მუშაობა პროცესში“, რადგან ეს ტერმინი ტრადიციულად ასოცირდება საწარმოო ხაზთან. თუმცა, თავად კონცეფცია გამოიყენება თითქმის ნებისმიერი პროცესისთვის. თუ გრძნობთ, რომ საჭიროა ამ მჭლე წარმოების ტერმინოლოგიის გარდაქმნა, რათა გამოიყენოს თქვენი ბიზნესი, შეეცადეთ წარმოიდგინოთ მიმდინარე სამუშაოები, როგორც „ობიექტები“ პროცესში. ეს „ობიექტები“ შეიძლება იყოს მომხმარებელთა მოთხოვნები, ქვითრები, რომლებიც უნდა დამუშავდეს, სატელეფონო ზარები, რომლებსაც უნდა უპასუხოთ, ანგარიშები, რომლებიც უნდა დასრულდეს და ა.შ. - ნებისმიერი სამუშაო, რომელიც უნდა დასრულდეს. ტერმინი „მიმდინარე სამუშაო“ ამ წიგნში თითქმის ყველგან გამოიყენება. როდესაც ამის წინაშე დგახართ, იფიქრეთ საკუთარ სამუშაოზე და რამდენი დაუმთავრებელი დავალება დევს თქვენს მაგიდაზე, რომელიც ელოდება თქვენს კომპიუტერს ან თქვენს ავტომოპასუხეს. ეს ყველაფერი სამუშაოა.

მჭლე წარმოების მიზანია უზრუნველყოს, რომ გქონდეს საკმარისი რესურსები და სამუშაო შესრულდეს სწორი ტემპით, მომხმარებლის საჭიროებების შესაბამისად. რაც მთავარია, სტანდარტიზებული პროცესის მეშვეობით, მჭლე წარმოება საშუალებას გაძლევთ სწრაფად უპასუხოთ მომხმარებელთა სიგნალებს, რაც ნიშნავს, რომ ის პროცესს პროგნოზირებადს, კონტროლირებადს და სტაბილურს ხდის.

ჯიმ კამინსკი, ვიცე პრეზიდენტის თანაშემწე, ბანკ ერთი

დაგვიანებები/ლოდინის დრო

მიმდინარეობს მუშაობა ნიშნავს, რომ სამუშაოს შესრულებას ელოდება. მჭლე წარმოების ენაზე, ეს ნამუშევარი "რიგშია"; ხოლო დროს, რომლის დროსაც მას არ ესწრება, ეწოდება "ლოდინის დრო". რიგის დრო, განურჩევლად სიგრძისა და მიზეზისა, წარმოადგენს დაგვიანებას.

ღირებულების შემმატებელი და უფასო სამუშაო

როდესაც იწყებთ სამუშაო ნაკადის თვალყურის დევნებას, ცხადი ხდება, რომ ზოგიერთი აქტივობა მატებს ღირებულებას მომხმარებლის პერსპექტივიდან (და ამ მიზეზით უწოდებენ ღირებულების დამამატებელ სამუშაოს). იმის შესამოწმებლად, მატებს თუ არა მოცემული სამუშაო ღირებულებას, ჰკითხეთ საკუთარ თავს, იქნება თუ არა თქვენი კლიენტი მზად ამისთვის გადაიხადოს, თუ იცოდა, რომ ის შედის პროდუქტის საერთო ფასში. თუ, დიდი ალბათობით, ის უარს იტყვის მის გადახდაზე ან ამჯობინებს ბიზნესის კეთებას მიმწოდებელთან, რომელსაც არ აქვს ასეთი ხარჯები, ეს არის არადამატებული ღირებულების სამუშაო.

პროცესის ეფექტურობა

ნებისმიერი სერვისის მიწოდების პროცესისთვის, ძალიან მნიშვნელოვანი მაჩვენებელია მთლიანი ციკლის დროის პროპორცია, რომელიც იხარჯება ღირებულების დამამატებელ აქტივობებზე. ეს მაჩვენებელი ერთდროულად აჩვენებს დანაკარგების წილს და ეწოდება პროცესის ციკლის ეფექტურობა. იგი წარმოადგენს დამატებული ღირებულების დროის თანაფარდობას შეკვეთის მთლიან დროზე:

პროცესის ეფექტურობა = კლიენტის დამატებული ღირებულების დრო / შეკვეთის მთლიანი დრო.

თუ პროცესის ეფექტურობა 10%-ზე დაბალია, მაშინ პროცესი დატვირთულია არაღირებულების შემქმნელი ნარჩენებით და შეიძლება გაუმჯობესდეს.

Დანაკარგები

როგორც ახლახან ვაჩვენეთ, ნარჩენები მოიცავს ყველაფერს, რაც არ მატებს ღირებულებას მომხმარებლის თვალსაზრისით: დრო, ღირებულება, სამუშაო. ყველა ორგანიზაციაში არის გარკვეული ზარალი, რადგან ყველგან არის სისუსტეები. ეს არის ის, რაც უნდა აღმოიფხვრას ოპტიმიზაციის დროს. დანაკარგების მოცულობა ნებისმიერ საქმიანობაში პროპორციულია სამუშაოს მიმდინარეობის შეფერხების ხანგრძლივობისა. Lean გვასწავლის ამოვიცნოთ და აღმოვფხვრათ ნარჩენები, ვიდრე დაუფიქრებლად მივყვეთ ნაცემ გზას. მჭლე წარმოების პრაქტიკაში არსებობს ნარჩენების შვიდი სახეობა.

ძირითადი გაკვეთილები Lean Manufacturing-დან

ზემოაღნიშნული საშუალებას გვაძლევს გამოვიტანოთ რამდენიმე ერთი შეხედვით ძალიან მარტივი, მაგრამ ძალიან მნიშვნელოვანი დასკვნა, რაც იმაზე მიუთითებს, რომ მჭლე წარმოების დახმარებით ჩვენ შეგვიძლია სწრაფად მივაღწიოთ გაუმჯობესებას. ეს არის დასკვნები, რომლებიც უფრო დეტალურად იქნება განხილული ქვემოთ.

- პროცესების უმეტესობა არ არის „მჭლე“ და აქვს პროცესის ეფექტურობის მაჩვენებელი 10%-ზე ნაკლები.

- პროცესში მუშაობის შემცირება (WIP) უმნიშვნელოვანესია (თუ WIP-ს ვერ აკონტროლებთ, ვერ აკონტროლებთ წარდგენის დროს).

- ყოველი პროცესი უნდა მოქმედებდეს მოზიდვის სისტემაზე და არა ბიძგის სისტემაზე, რათა აღმოიფხვრას მოქმედების ვადის სხვაობა.

- სამუშაოს დაახლოებით 20% იწვევს ყველა შეფერხების 80%.

- თქვენ არ შეგიძლიათ გააუმჯობესოთ ის, რასაც ვერ ხედავთ: თქვენ გჭირდებათ პროცესის ვიზუალიზაცია მონაცემების საფუძველზე.

Გაკვეთილი 1. პროცესების უმეტესობა არ არის "მჭლე"

ვფიქრობ, არ გაგიკვირდებათ, თუ გაიგებთ, რომ მყუდრო სერვისის პროცესებში, სამუშაოს უმეტესი ნაწილი - 50% ან მეტი - არაღირებულ საქმიანობაშია. ეს შეიძლება ვიზუალურად იყოს წარმოდგენილი პროცესის რუკაზე ფერების ან სხვა ტექნიკის გამოყენებით, რათა ვიზუალურად განასხვავოთ ღირებულების დამამატებელი ნამუშევარი არაღირებულ სამუშაოსგან. ასე რომ, ნახ. სურათი 3 გვიჩვენებს Lockheed Martin-ის გუნდის მიერ შედგენილი ძირითადი ბლოკ-სქემის საწყის ნაწილს. ამ ჯგუფმა აღმოაჩინა, რომ შესყიდვის შეკვეთასა და პროდუქტის მიღებას შორის შესრულებული სამუშაოს 83%-ს არ დაუმატებია ღირებულება (ანუ გაფლანგვა). ეს მოიცავს შეცდომების გამოსწორებას, საბითუმო მოვაჭრეებისგან ფასების შეთავაზების მოთხოვნას (თუმცა ფასებზე წინასწარ მოლაპარაკება შესაძლებელია), შესწორებული ნახაზების მიღება და სხვა ქმედებები, რომლებიც გამოწვეულია პროცესის ადრეულ ეტაპებზე შეფერხებით.

შეიძლება სიჩქარე ხარისხის ხარჯზე?

ჩვენ ყველანი ვყოფილვართ ისეთ სიტუაციებში, როდესაც ზეწოლა „სწრაფად წასასვლელად“ ქმნიდა ხარისხის პრობლემებს და შედეგად შეანელებდა პროცესებს. ამიტომ, სავსებით გონივრული იქნება შეშფოთება: დააზარალებს თუ არა პროცესის დაჩქარებისკენ მიმართული მჭლე მიდგომა? ეს არ ხდება. რატომ? იმის გამო, რომ მჭლე წარმოების გამოყენება ამცირებს დროს არაღირებულების დამამატებელი აქტივობების აღმოფხვრით, რიგების აღმოფხვრით, ღირებულების შემქმნელ აქტივობებს შორის დროის შემცირებით და ა.შ. პროცესის ყველაზე მნიშვნელოვანი ეტაპები, რომლებიც მომხმარებელს ღირებულებას აძლევს, ზოგადად ხელშეუხებელი რჩება. მჭლე წარმოების მეთოდი. Six Sigma ინსტრუმენტების გამოყენება ღირებულების დამამატებელ აქტივობებზე ამცირებს დეფექტებს, რაც თავის მხრივ აჩქარებს ღირებულების დამატების ნაბიჯებს.

თუმცა, ვინაიდან ეს ეტაპები, როგორც წესი, შეადგენს შეკვეთის მთლიანი დროის 10%-ზე ნაკლებს, ღირებულების დამატების პროცესების სიჩქარის გაზრდა მცირე გავლენას ახდენს მთლიანი პროცესის სიჩქარეზე. ზემოქმედება გაზომვად იზრდება მხოლოდ მაშინ, როცა ფასდაუდებელი აქტივობები აღმოიფხვრება.

ბრინჯი. 3.მარტივი დიაგრამა (ვიზუალურად გვიჩვენებს ღირებულების შემმატებელ და არაღირებულ აქტივობებს)

Lockheed Martin-ის მიწოდების ცენტრის გუნდმა აღმოაჩინა, რომ სამუშაოს უმეტესი ნაწილი შესყიდვის შეკვეთიდან მიღებულ მასალებამდე იყო ნარჩენები (დამატებული ღირებულების გარეშე). მიღებულ იქნა ზომები პროცესის ადრეულ ეტაპებზე შეცდომების, ხარვეზებისა და შეფერხებების კომპენსაციის მიზნით, აგრეთვე ზომები ჰეტეროგენული ამოცანების (სირთულის) უზარმაზარი მრავალფეროვნების შესამცირებლად. ღირებულების ნაკადის დეტალურმა განვითარებამ (რაც 248 ეტაპს წარმოადგენს აუცილებელ დეტალებში) და შემდგომში სირთულის შემცირებამ სტანდარტიზაციის გზით გაანადგურა ნარჩენების უმეტესი ნაწილი. ამ გაუმჯობესების შედეგებმა კომპანიას საშუალება მისცა განახევრებულიყო მიწოდების ხარჯები.

გაკვეთილი #2. უპირველესი ამოცანაა მიმდინარე სამუშაოების შემცირება

ისევ პატარას კანონს დავუბრუნდეთ.

მუშაობის დრო = მიმდინარე სამუშაო / პროდუქტიულობა.

ეს თანასწორობა არ არის მხოლოდ თეორიული კონსტრუქცია; მას აქვს მრავალი პრაქტიკული შედეგი. უპირველეს ყოვლისა, ეს გვიჩვენებს, რომ არსებობს ორი გზა, რათა შემცირდეს ტარების დრო - ან პროცესის შემცირებით ან პროდუქტიულობის გაზრდით. ნებისმიერ ოპერაციაში, რომელიც არ გულისხმობს მომხმარებელთან პირდაპირ კონტაქტს - ანუ, სადაც სამუშაო პროცესი შედგება შეკვეთებისგან, ელ. ფოსტით ან ანგარიშებისგან და არა ადამიანებისგან - ბევრად უფრო ადვილია პროცესში მუშაობის კონტროლი, ვიდრე პროდუქტიულობის გაუმჯობესება. სინამდვილეში, თქვენ შეგიძლიათ დააჩქაროთ ნებისმიერი პროცესი - შეამციროთ დახარჯული დრო - უბრალოდ მიმდინარე სამუშაოს შემცირებით და არაფრის გაკეთებით პროდუქტიულობის გასაუმჯობესებლად.

ეს აღმოჩენა განმარტავს, თუ როგორ შეუძლია მჭლე წარმოების პრინციპებს სწრაფად მიაღწიოს პოზიტიურ შედეგებს. საჭიროა მხოლოდ დროის ერთეულზე დასამუშავებლად მიღებული სამუშაოს მაქსიმალურად შეზღუდვა. ქვემოთ აღწერილია, თუ რა უნდა გააკეთოს, თუ სამუშაოები მიმდინარეობს „ადამიანები“ და ოპტიმალური გზა შეკვეთის შესრულების დროის შესანარჩუნებლად არის დამატებითი სიმძლავრის დაკავშირება პროდუქტიულობის გაზრდის მიზნით.

რატომ უნდა მივცეთ პრიორიტეტი მიმდინარე სამუშაოებს? მისი მოცულობის შესამცირებლად მხოლოდ ინტელექტუალური კაპიტალია საჭირო. პროდუქტიულობის გაზრდა მოითხოვს ინვესტიციებს ან ხელფასის ზრდას, რაც უარყოფითად აისახება ინვესტირებული კაპიტალის ანაზღაურებაზე და, შესაბამისად, აქციონერთა ღირებულებაზე. ლიტლის კანონი იძლევა მათემატიკურ საფუძველს, რომელიც საშუალებას გვაძლევს გამოვიყენოთ მჭლე წარმოების მეთოდები ნებისმიერ პროცესში.

გაკვეთილი #3. "როგორ შევამციროთ ეს დაწყევლილი სამუშაო, რომელიც მიმდინარეობს?" ("pull" სისტემის შექმნა)

გადახედეთ თქვენს სამუშაო ადგილს. თქვენი ელფოსტის შემომავალი სავსეა წაუკითხავი შეტყობინებებით? გაქვთ ელწერილების გრძელი სია, რომელთა განხილვას რამდენიმე დღე დასჭირდება? თქვენი ავტომოპასუხე უარს ამბობს ახალი შეტყობინებების მიღებაზე? ვინმე ელოდება თქვენი მუშაობის შედეგებს?

ეს ყველაფერი არის მიმდინარე სამუშაოს სხვადასხვა ფორმა, სამუშაო, რომელსაც სხვა - კოლეგა თუ კლიენტი - მოელის თქვენგან. როგორც მჭლე წარმოებაზე გადამყვანი, თქვენ იცით, რომ ციკლის დროისა და ნარჩენების შესამცირებლად, თქვენ უნდა შეამციროთ მიმდინარე სამუშაოები. თქვენ იცით, რომ მიმდინარე სამუშაოები ავტობანზე მანქანებს ჰგავს: თუ მეტი მანქანა იქნება, გადატვირთულ გზაზე მოძრაობის სიჩქარე შემცირდება! მაგრამ როგორ უნდა გავაკეთოთ ეს?

ბუნებრივია, თქვენ არ შეგიძლიათ შეზღუდოთ მიმდინარე სამუშაოების რაოდენობა მომხმარებელთან უშუალოდ დაკავშირებულ პროცესებში, როდესაც სამუშაო პროცესში მომხმარებელი ელოდება სერვისს ან სურს შეიძინოს პროდუქტი (ასეთ სიტუაციებში არსებობს შენარჩუნების სხვა გზები ან შეამცირეთ წარდგენის დრო).

ნებისმიერი სამუშაოსთვის, სადაც კლიენტი არ გყავთ თქვენს წინაშე, Little's Law უზრუნველყოფს გასაღებს მიმდინარე სამუშაოების შესამცირებლად. მყუდრო სერვისის მიწოდების პროცესებში არის ეტაპი, რომელიც წინ უსწრებს პროცესს, როგორც ასეთი, სტადია, რომელშიც ხდება შეყვანის ფაქტორების „დაგროვება“ (სამუშაო მოთხოვნები, შეკვეთები, ზარები და ა.შ.). შემდეგ ვინმე აკონტროლებს ამ „ფაქტორების“ შეყვანას პროცესში.

განვიხილოთ შემდეგი მაგალითი. დამოუკიდებელ დისტრიბუტორებს სჭირდებოდათ ინფორმაციის ციტირება მარკეტინგის დეპარტამენტისგან, რათა დაედგინათ მშენებლობის ღირებულება. ისინი უკმაყოფილონი იყვნენ, რომ მარკეტინგის დეპარტამენტს ორი-სამი კვირა დასჭირდა ამ ინფორმაციის მიწოდებას. პერიოდი, რომელიც მათ შეეფერებოდათ, იყო სამი დღე.

სამუშაო ჯგუფმა რამდენიმე კვირა გაატარა მონაცემების შეგროვებაში, რომელიც აჩვენა, რომ მარკეტინგის პერსონალს შეეძლო დღეში საშუალოდ 20 წინადადების დამუშავება. დისტრიბუტორებს სურდათ გარანტირებული 3 დღიანი შემობრუნება; მიღებული მონაცემები მიუთითებდა, რომ პროცესის გადახრა მოითხოვდა უფრო მკაცრი მიზნის მიღწევას 2.4 დღის განმავლობაში.

რამდენი სამუშაო იყო დაშვებული ამ პროცესში? ლიტლის კანონის გამოყენებით და 20 (პროდუქტიულობა) და 2.4 (წარმოების დრო) ჩართვის გუნდმა იპოვა მაქსიმალური სამუშაო 48 წინადადების პროცესში, წინადადებების რაოდენობა "მიმდინარეობს" ნებისმიერ მოცემულ დროს.

წარდგენის დრო = 2.4 დღე = (WIP = 48 წინადადება) / (პროდუქტიულობა = 20 წინადადება/დღეში).

ასეთი სისტემის სამართავად, მათ შექმნეს სტენდი, რათა ვიზუალურად აჩვენონ ინფორმაცია დამუშავებული წინადადებების რაოდენობის შესახებ. მიმდინარე სამუშაოს მაქსიმალური დასაშვები რაოდენობა იყო 48 განაცხადი, ასე რომ, სანამ მათი რაოდენობა 47-მდე არ შემცირდებოდა, დეპარტამენტის თანამშრომელი ვერ დაიწყებდა ახალი განაცხადების დამუშავებას, როგორც ნაჩვენებია ნახ. 4.

საიდუმლო, რომელიც ამ სისტემას მუშაობს, არის ნახ. 4, რომელიც აჩვენებს დისკს წარწერით "შეყვანა". (თქვენი სამუშაოს ბუნებიდან გამომდინარე, ეს საცავი შეიძლება იყოს ფიზიკური საცავი ან ელექტრონული მონაცემთა ბაზა.) აპლიკაციები ოფიციალურად არ შედის პროცესში, სანამ ისინი ნედლეულის საცავში არიან. პროცესის შეყვანაში სამუშაოს წარდგენის ერთადერთი სიგნალი არის პროდუქტის ერთეულის გამომავალი პროცესიდან - ეს არის "გაყვანის" სისტემა. მომსახურების მიწოდების გარანტირებული ვადა არის დაახლოებით ორნახევარი დღე, დათვლილი განაცხადის მიღების დღიდან. სხვა სიტყვებით რომ ვთქვათ, მოზიდვის სისტემა სერვისის ინდუსტრიაში ნიშნავს მიზანმიმართული გადაწყვეტილებების მიღებას, თუ როდის უნდა ჩართოთ სამუშაო პროცესში. თუმცა, როგორ მიიღება ასეთი გადაწყვეტილებები, ძალიან მნიშვნელოვანია: ღირებულება არ უნდა დაიკარგოს. ამ შემთხვევაში საკითხავია, რომელი განაცხადი შემოდის პროცესში, როცა სხვა განაცხადის დამუშავება დასრულდება. სატენდერო წინადადებების დამუშავება პირველად მოწოდების საფუძველზე, ნაკლებად სავარაუდოა, რომ აქ მიზანშეწონილი იქნება, რადგან ზოგიერთი შეთავაზება გვპირდება დიდი ღირებულების პერსპექტიულ შეკვეთებს, ზოგი კი გულისხმობს მცირე შეკვეთებს, შეიცავს საეჭვო შეთავაზებებს ან სავარაუდოდ უარყოფილია.

ბრინჯი. 4.იყიდება კომერციული შეთავაზებების აზიდვის სისტემა

დამუშავების შეკვეთის საკითხი შეიძლება გადაწყდეს წინადადებების პრიორიტეტის განსაზღვრით მათი პერსპექტივიდან გამომდინარე. თითოეული აპლიკაცია ხასიათდება შემდეგი სამი პარამეტრით, რომელთაგან თითოეული ფასდება სამპუნქტიანი სისტემის გამოყენებით:

- გაანგარიშების სირთულე;

- კონკურენტული უპირატესობა;

- მთლიანი მოგება დოლარში.

თითოეული წინადადების თითოეული კრიტერიუმის ქულები მრავლდება. უმაღლესი რეიტინგის მქონე წინადადებები ჯერ იგზავნება დასამუშავებლად, მაშინაც კი, თუ სხვა აპლიკაციებს ლოდინის მეტი დრო აქვთ. (ახალი განაცხადი რეიტინგით 9 შედის პროცესში უფრო სწრაფად, ვიდრე ადრე წარმოდგენილი განაცხადი 6 რეიტინგით). ასეთი სისტემის გამოყენებით მარკეტინგის დეპარტამენტის თანამშრომლებმა, თანამშრომელთა თანაბარი რაოდენობით, შეძლეს მთლიანი შემოსავლის 70%-ით ზრდა და მთლიანი მოგების 80%-ით გაზრდა. (რა თქმა უნდა, კომპანიას შეუძლია გაზარდოს პროდუქტიულობა მარკეტინგის განყოფილების ზომის გაზრდით და უზარმაზარი დანახარჯებით.)

როგორ შევქმნათ საკუთარი მოზიდვის სისტემა?

როგორ გააკეთოთ ასეთი სისტემა თქვენთვის? ქვემოთ მოცემულია მოქმედებების სავარაუდო თანმიმდევრობა.

- განსაზღვრეთ/დაადასტურეთ მომსახურების სასურველი დონე. ჰკითხეთ კლიენტს, რა დონის მომსახურებაა მისთვის სასურველი.

- განსაზღვრეთ, რამდენად სწრაფად შეუძლია თქვენს სამუშაო გუნდს სამუშაოს დასრულება (მონაცემებზე დაყრდნობით).

- გამოიყენეთ ლიტლის კანონი, რათა დადგინდეს სამუშაოს მაქსიმალური დასაშვები მოცულობა.

- შეზღუდეთ მიმდინარე სამუშაოს რაოდენობა მიღებული მაქსიმალური მნიშვნელობით.

- მოათავსეთ ყველა შემომავალი სამუშაო შეყვანის ბუნკერში.

- შეიმუშავეთ პრიორიტეტების სისტემა იმ თანმიმდევრობით, რომლითაც სამუშაო შედის პროცესში დისკიდან.

- განაგრძეთ პროცესის შემდგომი გაუმჯობესებები, რაც საშუალებას მოგცემთ გაზარდოთ სამუშაოს შესრულების სიჩქარე და მიაღწიოთ შემდგომი შემცირების ვადებში.

Lean Six Sigma-ს დადებითი გავლენა ამ ტიპის სიტუაციებზე ორმხრივია: პირველი, სერვისის მიწოდებისას, გადაწყვეტილებები მიიღება ისე, როგორც აქამდე არასდროს ყოფილა, მონაცემების საფუძველზე (მოთხოვნის განსხვავებები, სამუშაო პროცესში, და პროდუქტიულობა). მეორეც, ის იყენებს სიჩქარისა და ხარისხის ინსტრუმენტებს, რომლებიც გამოიყენება მათ მიერ, ვისაც სურს დახარჯოს დრო და ძალისხმევა სამუშაოს შესასრულებლად.

ფრთხილად! არ მოეპყროთ თქვენს მომხმარებელს, როგორც ინვენტარს ან ნედლეულს!

ზემოთ აღწერილი „გაყვანის“ სისტემა მუშაობს, როდესაც დოკუმენტები, ელფოსტა, სატელეფონო ზარები და ა.შ. იგზავნება შეყვანის სახით. მაგრამ პირისპირ მომხმარებელთა გამოცდილებით, თქვენ უნდა შეინარჩუნოთ პასუხის დრო და სერვისის შესრულება მისაღებ დონეზე ისე, რომ არ აქვს მნიშვნელობა რა მოხდა. როდესაც მიმდინარე სამუშაოები არიან მომხმარებლები, თქვენ ვერ შექმნით მათგან ინვენტარს, ისევე როგორც არ შეგიძლიათ გაზარდოთ სერვისის ლოდინის დრო და, შესაბამისად, შეკვეთის შესრულების დრო. ლიტლის კანონი ამბობს, რომ ერთადერთი ვარიანტი ამ შემთხვევაში პროდუქტიულობის გაზრდაა.

უშუალო მომხმარებელთან ოპერაციების ერთ-ერთი გამოწვევაა მაღალი მოთხოვნის დისპერსიულობა, დატვირთული პერიოდებით მონაცვლეობით ნელი ბიზნეს აქტივობის პერიოდებით.

თუ ამ როტაციის დინამიკა პროგნოზირებადია, პროდუქტიულობა შეიძლება გაიზარდოს მომსახურე პერსონალის რაოდენობის შესაბამისად შეცვლით: შესაძლებელია დამატებითი მუშაკების მოყვანა პიკის საათებში, როგორც ეს ხდება ქოლ-ცენტრებში. თუ მოთხოვნის დისპერსიები არაპროგნოზირებადია, თქვენ უნდა გამოიყენოთ რიგის თეორია, რომელიც საშუალებას გაძლევთ გამოთვალოთ, თუ როგორ მოქმედებს სხვადასხვა ფაქტორები, როგორიცაა მიწოდება ან მოთხოვნის ცვალებადობა მიმდინარე სამუშაოზე (და, შესაბამისად, დროზე). მაგალითად, ნახ. ნახაზი 3.11 Lean Six Sigma-დან: ექვსი სიგმას ხარისხის კომბინირება მჭლე სიჩქარესთან, რომელიც რეპროდუცირებულია ნახატზე 3.11. სურათი 5 გვიჩვენებს, რომ თუ თქვენ გაქვთ სიმძლავრე 20%-ით, მოთხოვნის ცვალებადობა პრაქტიკულად არ იმოქმედებს მომხმარებლის მოლოდინის დროზე.

ბრინჯი. 5.გადახრის უარყოფითი გავლენა ყველაზე დიდია შესრულების ლიმიტზე მუშაობისას.

სათადარიგო სიმძლავრე შეიძლება უზრუნველყოფილი იყოს სხვა განყოფილებებიდან პერსონალის მოზიდვით, რომლებიც გაწვრთნილი არიან შესაბამის უნარებში, ან პრიორიტეტული სისტემის გამოყენებით (როგორც ზემოთ აღწერილი „გაყვანის“ სისტემაში), რომელშიც უფრო რთული სერვისები ენიჭება უფრო გამოცდილ თანამშრომლებს.

გაკვეთილი #4. პროცესის ეფექტურობა საშუალებას გაძლევთ რაოდენობრივად განსაზღვროთ თქვენი შესაძლებლობები

როგორც წესი, მომსახურების სექტორში პროცესების ეფექტურობა არის დაახლოებით 5% (ცხრილი 1), ანუ სამუშაო დროის 95% იხარჯება მოლოდინში. საშინელება? მაინც იქნებოდა. საქმე მხოლოდ დაგვიანებაში არ არის. მართალია ძველი გამონათქვამი: რაც უფრო დიდხანს რჩება სამუშაო დაუმთავრებელი, მით მეტი ღირს. მჭლე პროცესებში ღირებულების დამატების დრო შეადგენს მთლიანი ციკლის დროის 20%-ზე მეტს.

ცხრილი 1.პროცესის ეფექტურობა

არ გაგიკვირდეთ, თუ აღმოაჩენთ, რომ თქვენი ორგანიზაციის პროცესის ეფექტურობა 5%-ზე დაბალია. ნუ იმედგაცრუებთ. გამოცდილება აჩვენებს, რომ Lean Six Sigma-ს ძირითადი ინსტრუმენტების გამოყენებით, თქვენ სწრაფად დაიწყებთ სარგებლის მიღებას და შეძლებთ ხარჯების შემცირებას მინიმუმ 20%-ით.

პროცესის ეფექტურობის ვიზუალიზაცია შესაძლებელია დამატებული ღირებულების დროისა და არადამატებული ღირებულების დროის გამოყოფით ღირებულების შექმნის დროის გრაფიკზე, როგორც ეს ნაჩვენებია სურათზე 1. 6. (ამ სახის ვიზუალური წარმოდგენა ხელს უწყობს ხალხის აღფრთოვანებას და დაინტერესებას!)

ბრინჯი. 6.ღირებულების შექმნის დროის ღერძი

ღირებულების შექმნის დროის რუქის იდეა საკმაოდ მარტივია. აუცილებელია წარმოების ნებისმიერი ერთეულის გადამუშავების პროცესის თვალყურის დევნება და გატარებული დროის კლასიფიკაცია სამ კატეგორიად ერთ-ერთში: 1) დამატებული ღირებულება, 2) გარდაუვალი ზარალი - ისინი ბიზნესის კეთების განუყოფელი ასპექტია (სამუშაო, რომლისთვისაც კლიენტი აკეთებს. არ მინდა გადახდა, მაგრამ რის გარეშეც შეუძლებელია - აღრიცხვა, კანონიერ და სხვა რეგულაციებთან შესაბამისობა) და 3) დაგვიანება/ზარალი. შემდეგ დახაზეთ ვადები და დახაზეთ მასზე სამივე კატეგორია. Lockheed Martin-ის შესყიდვის მაგალითში ხედავთ, რომ მიწოდების ცენტრის რეკვიზიტის მიღებიდან ოთხი დღე სჭირდება შეკვეთის განთავსებამდე. ღირებულების დამამატებელი აქტივობა (შუა ხაზის ზემოთ დაჩრდილული ადგილები) აჩვენებს, რომ ამ ოთხი დღის განმავლობაში მყიდველმა 14 წუთი დახარჯა შეკვეთის დამუშავებაზე. დროის უმეტესი ნაწილი, რომელიც გამოსახულია როგორც ცარიელი სივრცე, წარმოადგენს ლოდინის დროს. თავდაპირველად, ამ პროცესს ჰქონდა 1%-ზე ნაკლები ეფექტურობა (14 წუთი 4 დღედან, ანუ 1920 წუთი).

ღირებულების შექმნის დროის ღერძი თვალყურს ადევნებს გამომავალი ერთეულის მოძრაობას პროცესის მეშვეობით და ითვალისწინებს დახარჯულ დროს. შუა ხაზის ზემოთ არის დრო, რომელიც მატებს ღირებულებას მომხმარებლის პერსპექტივიდან; დანარჩენი დანაკარგებია.

გაკვეთილი #5. სამუშაოს 20% იწვევს შეფერხებების 80%.

მჭლე წარმოების მთავარი მიზანი - სიჩქარე - მიიღწევა ერთი და ერთადერთი გზით: მოიშორეთ ყველაფერი, რაც ანელებს პროცესს. თქვენი პროცესის რუკა და მონაცემების შეგროვება ციკლის დროზე, განსხვავებებსა და სირთულეზე, საშუალებას მოგცემთ გამოთვალოთ შეყოვნება პროცესის თითოეულ ეტაპზე. გამოცდილება გვიჩვენებს, რომ ნებისმიერ პროცესში, რომლის ეფექტურობა 10% ან ნაკლებია, მოქმედების დროის 80% „შეჭამს“ აქტივობების 20%-ზე ნაკლებს - მოქმედებაში პარეტოს ეფექტის კიდევ ერთი მაგალითი! ამ 20%-ს ეწოდება „დამალული დროის დაკარგვა“, რაც აშკარა ხდება ღირებულების ნაკადის რუქების შექმნისას და შეიძლება წარმოდგენილი იყოს როგორც ღირებულების შექმნის ვადები (როგორც ნახაზი 6-ში).

ფარული დანაკარგების იდენტიფიცირება ერთ-ერთი ყველაზე მნიშვნელოვანი პრობლემაა, ვინაიდან პრიორიტეტი ამ შემთხვევაში განისაზღვრება შეფერხების ხანგრძლივობით. თქვენი მიზნების პრიორიტეტების სწორად განსაზღვრით, თქვენ გექნებათ ძლიერი ბერკეტები ფინანსური გაუმჯობესების მცდელობებზე.

გაკვეთილი #6: თქვენ არ შეგიძლიათ გააუმჯობესოთ ის, რასაც ვერ ხედავთ.

თუ მომსახურების ინდუსტრიაში ხარჯების შემცირებისა და მომსახურების ვადის შემცირების შესაძლებლობა იმდენად დიდია, რატომ არ გამოიყენოთ Lean Six Sigma უფრო ხშირად?

წარმოების ერთ-ერთი აშკარა უპირატესობა არის მუშაობის ნაკადის დანახვის და თვალყურის დევნების შესაძლებლობა. თქვენ მიდიხართ საწარმოო ხაზის გასწვრივ და ხედავთ, როგორ მუშავდება პროდუქტი და როგორ გადადის ერთი სამუშაო ადგილიდან მეორეზე ნედლეული ან მასალა საბოლოო პროდუქტად. ეს ნაკადი ყოველთვის დოკუმენტირებულია დისპეტჩერიზაციის განყოფილებაში, რომელიც აღრიცხავს ღირებულების დამამატებელ სამუშაოს. გარდა ამისა, თქვენ ხედავთ ნარჩენების ხელშესახებ მტკიცებულებებს (პროდუქტები, რომლებიც საჭიროებენ გადამუშავებას, წარმოების ნარჩენები, შეფერხებები) მიმდინარე სამუშაოების ან დეფექტების სახით.

მომსახურების მიწოდებისას, სამუშაოს დიდი ნაწილი უხილავი რჩება. ერთი კლავიშის დაჭერით, ვიღაც აგზავნის მოხსენებას სხვა ოფისში, დარბაზში ან მსოფლიოს ნებისმიერ წერტილში. ვიღაც აჭერს ღილაკს ტელეფონზე და ანაცვლებს მომხმარებელს ერთი განყოფილებიდან (როგორიცაა მომხმარებელთა მომსახურება) მეორეზე (ტექნიკური მხარდაჭერა).

მომსახურების ინდუსტრიაში უფრო რთულია ნაკადის (პროცესის) მეტის დანახვა. თითქმის ისეთივე რთულია მიმდინარე სამუშაოს მოცულობის შეფასება. დიახ, ზოგიერთ ჩვენგანს შეუძლია შეაფასოს მისი მოცულობა მაგიდაზე ქაღალდების გროვის დათვალიერებით ან დათვლით, რამდენი ადამიანი დგას რიგში და ელოდება მომსახურებას. მაგრამ უფრო ხშირად, ვიდრე არა, "სამუშაო" ნაკლებად თვალსაჩინო ფორმებს იღებს - მაგალითად, ელექტრონული ანგარიშები ან შეკვეთები, რომლებიც ელოდება დამუშავებას, 20 ელფოსტაზე პასუხის გასაცემად, 10 კლიენტი ჩამოკიდებული სატელეფონო ხაზზე.

მაგრამ მიუხედავად იმისა, რომ ძნელია სამუშაო ნაკადის ხილვადობა მომსახურების ინდუსტრიაში, მისი გაგება და სამუშაო მოცულობის შეფასება წინაპირობაა მჭლე წარმოების ხელსაწყოების გამოყენებისთვის სიჩქარის გაზრდისა და ნარჩენების შესამცირებლად. იმისათვის, რომ „უხილავი ხილული გახდეს“, შეგიძლიათ გამოიყენოთ სხვადასხვა რუკები, მათ შორის ღირებულების ნაკადის რუქები, რომლებსაც ბევრჯერ ნახავთ ამ წიგნში (ასეთი რუკის მაგალითისთვის იხილეთ სურათი 7).

ბრინჯი. 7.ღირებულების ნაკადის რუკა (პროცესის ნაკადის რუკა)

გარდა ამისა, ნახ. 7 გვიჩვენებს, რომ მართვის მრავალი პროცესი ზედმეტად რთულია. მაგალითად, ერთ კომპანიაში, დიზაინის ცვლილების დამტკიცება მოითხოვს შვიდი მენეჯერის ხელმოწერას, ხოლო დამტკიცების ფორმა კვირას ხარჯავს შვიდი შემომავალი დოკუმენტის უჯრაში მოგზაურობაში. მომსახურების მიწოდების ეს პროცესი წარმოების პროცესში სერიოზულ პრობლემებს იწვევს, რადგან ის ხელს უშლის ნახაზების დროულ ცვლილებას (და იმ პროდუქტებს, რომლებიც დამზადებულია ამ ნახაზებიდან). ამ გადაწყვეტილების მიღების პროცესის ხანგრძლივი ციკლი ნიშნავს, რომ ხარისხის პრობლემების იდენტიფიცირების შემდეგ, ხელახალი დამუშავება გაგრძელდება ძალიან დიდი ხნის განმავლობაში, მას შემდეგაც კი, რაც შეიქმნა ახალი ნახატები, რომლებიც შეიძლება გამოყენებულ იქნას დეფექტების გარეშე პროდუქტების წარმოებისთვის.

როდესაც კომპანიამ უფრო დეტალურად შეისწავლა შვიდივე ხელმოწერის მოპოვების პროცესი, გაირკვა, რომ შვიდი მენეჯერიდან ხუთს არ გააჩნდა სამუშაოს შესაბამისი ცოდნა და კვალიფიკაცია. სავსებით საკმარისი იყო ამ ხუთ მენეჯერს მიეღო შეტყობინება ახალი დოკუმენტის დამტკიცების შესახებ, რაც პროცესს ოდნავადაც არ დააზარალებს. მათ მაინც გაუგზავნეს დოკუმენტის ასლი, რადგან ისინი სარგებლობდნენ ცვლილებების შესახებ გაცნობით, მაგრამ ისინი გამორიცხული იყვნენ გადაწყვეტილების მიღების პროცესში. ახლა ორ დარჩენილ მენეჯერს აქვს დრო, რომ შეისწავლოს ფორმა და მოაგვაროს ყველა საკითხი ერთ კვირაზე ნაკლებ დროში, რის შემდეგაც პროცესი შეიძლება შემდგომ გაგრძელდეს.

ვიზუალური მენეჯმენტი

ვიზუალური მენეჯმენტის ხელსაწყოების სიმრავლე, რომელსაც მჭლე წარმოება იყენებს, განპირობებულია მიმდინარე სამუშაოს ვიზუალურად წარმოჩენით, ხარჯებით და თანამშრომლების კომპეტენციებით. ეს ინსტრუმენტები საშუალებას გაძლევთ:

- სამუშაო პრიორიტეტების იდენტიფიცირება და ნათლად წარმოჩენა;

- ყოველდღიური პროცესის შესრულების ინდიკატორების ვიზუალიზაცია („დღე წარმატებული იყო თუ არა?“);

- შექმნას ხელსაყრელი პირობები კომუნიკაციისთვის სამუშაო ზონაში, ასევე მენეჯმენტსა და პერსონალს შორის;

- მიაწოდოს უკუკავშირი გუნდის წევრებს, ხელმძღვანელებს და მენეჯერებს და საშუალებას აძლევს ყველა თანამშრომელს წვლილი შეიტანონ მუდმივ გაუმჯობესებაში.

ბრინჯი. 8.ტაქტის დაფა შეკვეთების რეგისტრაციისთვის

უმარტივეს დონეზე, ვიზუალური მენეჯმენტი შეიძლება მოიცავდეს პროცესის რუქების განთავსებას (რომელიც აჩვენებს, თუ როგორ უნდა განხორციელდეს პროცესი) ან მეტრიკის სიის განცხადების დაფაზე, რათა სამუშაო ზონაში ყველამ დაინახოს, რამდენად კარგად არის თუ არა პროცესი. ბრინჯი. სურათი 8 გვიჩვენებს ვიზუალური მართვის სპეციალური ხელსაწყოს სახელწოდებით takt board (takt არის გერმანული სიტყვა მეტრონომისთვის). ასეთი დაფები გამოიყენება პროცესის სასურველი რიტმის ან ტემპის შესანარჩუნებლად. დაფა ასახავს "წარმოების რიტმის" სასურველ ინდიკატორებს (კლიენტის მოთხოვნების და სამუშაო პროცესის მოცულობის ლიმიტების გათვალისწინებით) და პროცესის მონაწილეების მუშაობის რეალური სიჩქარის ინდიკატორებს. გუნდმა, რომელმაც შექმნა ეს დაფა, დაადგინა WIP-ის ლიმიტი და იყენებს მას პროცესში ბილეთების რაოდენობის შესანარჩუნებლად 48-მდე. შემდეგ ვისაუბრებთ ვიზუალური მართვის სხვა ინსტრუმენტებზე.

მჭლე წარმოების ინსტრუმენტების გამოყენების მაგალითები მომსახურების სექტორში

რამდენიმე წლის წინ, Lockheed Martin-ის სისტემების ინტეგრაციის განყოფილებამ კონცენტრირება მოახდინა შესყიდვების სამუშაოების უმეტესი ნაწილი შუა ატლანტიკური რეგიონის მასალების შესყიდვის ცენტრში (MAC-MAR). ეს ცენტრი ემსახურება 14 რეგიონს სხვადასხვა მისამართით („MAC-MAR კლიენტები“). ამ რეგიონებიდან ბევრი ადგილი იქნა შეძენილი 1990-იან წლებში თავდაცვის ინდუსტრიის შერწყმის დროს და აწარმოებს სხვადასხვა მემკვიდრეობით კომპიუტერულ სისტემას.

ცენტრის თითოეული მიმწოდებელი პასუხისმგებელია პროდუქციის გარკვეული ჩამონათვალის მიწოდებაზე. მომწოდებლები უერთდებიან შესაბამისი საიტის კომპიუტერულ სისტემას, ამუშავებენ შესყიდვის მოთხოვნებს და მხოლოდ ამის შემდეგ გადადიან სხვა საიტზე მუშაობაზე. ეს კავშირი და გათიშვა წარმოადგენდა პრობლემას. იმის გამო, რომ სხვადასხვა საიტები იყენებდნენ სხვადასხვა კომპიუტერულ სისტემას, მომწოდებელს საშუალოდ 20 წუთი დასჭირდა ერთი კლიენტიდან მეორეზე გადასასვლელად. მჭლე წარმოების ენაზე, ამ სიტუაციას ეწოდება ხანგრძლივი ცვლილების დრო. თუმცა, იმ დროს - LM21 პროგრამის მოსვლამდე - მიწოდების ჯაჭვში არავინ იყო გაწვრთნილი მჭლე წარმოებაში და, შესაბამისად, არ უწოდებდა ან აღიქვამდა ამ აქტივობას, როგორც ცვლილების დროს და არ ფიქრობდა იმაზე, თუ როგორ აისახება ეს პროცესზე, როგორც მთლიანი.

ეს არ იყო მხოლოდ ხანგრძლივი ფიზიკური გადართვის დრო ერთი კომპიუტერული სისტემიდან მეორეზე, რაც აფერხებდა MAC-MAR-ის მომწოდებლებს. ასევე არსებობდა „სწავლის მრუდი“, რომელიც ასევე პრობლემას წარმოადგენდა: სისტემებში ერთგვაროვნების ნაკლებობა ნიშნავდა იმას, რომ მომწოდებლები მუდმივად უნდა გადასულიყვნენ ერთი ინსტრუქციიდან მეორეზე, ცდილობდნენ დაემახსოვრებინათ 14 განსხვავებული აღნიშვნა ერთი ნაწილისთვის და ა.შ. დ.

როგორ მოიქცეოდით ასეთ სიტუაციაში? მომწოდებლები მუშაობდნენ ასე: ჯერ ამუშავებდნენ ყველა მოთხოვნას ერთი საიტიდან და მხოლოდ შემდეგ გადავიდნენ შემდეგზე. საშუალოდ, მათ მთელი დღე დასჭირდათ ერთი მომხმარებლის მოთხოვნის დასამუშავებლად, სანამ ისინი შეძლებდნენ შემდეგ სფეროში გადასვლას. თუ პროდუქტიულობა განიხილებოდა საათში შეკვეთების რაოდენობად, საკმაოდ მაღალი იყო, მაგრამ თუ ამ შეკვეთების პრიორიტეტს გავითვალისწინებთ, მომწოდებლები შეკვეთებს უმეტესად არასწორად აკეთებდნენ. და როდესაც სისტემაში ჭარბი სამუშაოა, შეგიძლიათ დარწმუნებული იყოთ, რომ ლიტლის კანონი გამოიწვევს ძალიან დიდ ვადას.

ბრინჯი. სურათი 9 გვიჩვენებს, თუ როგორ მუშავდებოდა შეკვეთები პროცესის გაუმჯობესებამდე. ერთ-ერთ საიტთან დაკავშირების შემდეგ, მომწოდებლები ცდილობდნენ დაემუშავებინათ იქიდან შემოსული ყველა მოთხოვნა - როგორც გადაუდებელი, ასევე ის, ვისაც შეეძლო ლოდინი.

ბრინჯი. 9.პროგრამის ინტერფეისის ფრაგმენტი, რომელიც ადრე იყო გამოყენებული

არასტანდარტული კომპიუტერული სისტემების გამო, Lockheed Martin-ის მიწოდების ცენტრის თანამშრომლებს არ შეეძლოთ ერთდროულად რამდენიმე სფეროში მუშაობა. შემდეგ განყოფილებაზე გადასასვლელად მათ 20 წუთი დასჭირდათ. სავსებით გასაგებია, რომ ერთ-ერთ საიტთან დაკავშირების შემდეგ ისინი ცდილობდნენ დაუყოვნებლივ დაემუშავებინათ ყველა შეკვეთა შემდეგ კლიენტზე გადასვლამდე.

მჭლე წარმოების ფილოსოფიის მახასიათებლები

მჭლე პროცესი ხასიათდება:

- პროცესის ეფექტურობა 20%-ზე მეტი;

- სამუშაოს მოცულობის ფიქსირებული ლიმიტი, რომელიც საშუალებას გაძლევთ გააკონტროლოთ სიჩქარე;

- „გაყვანის“ სისტემის გამოყენებით, რომელშიც ახალი ნამუშევარი გადადის დამუშავებაში მხოლოდ მაშინ, როდესაც შესაბამისი გამომავალი სამუშაო გადადის შემდეგ ოპერაციაზე;

- ინფორმაციის ვიზუალური ჩვენების გამოყენება პროცესის მართვისა და მონიტორინგისთვის (მაგალითად, სხვადასხვა პროდუქტის ან სერვისის სტატუსის ჩვენება პროცესში ან დამატებითი იდეების ჩამოთვლა, ვადის შესამცირებლად).

პრობლემა ის იყო, რომ ამ პროცესმა სრულიად უგულებელყო სხვა მომხმარებლების მიერ მოთხოვნილი დრო: გადაუდებელ შეკვეთას D განყოფილებისთვის უნდა დაელოდებინა, სანამ მიმწოდებელი დაამუშავებდა ყველა შეკვეთას A, B და C განყოფილებებისთვის. შედეგად, მომწოდებელს დასჭირდა 14 ან მეტი დღე. კლიენტისთვის ეგრეთ წოდებული დროის ბრუნვის დრო (მომხმარებლის ბრუნვის დრო), რათა გაიაროს ყველა კლიენტისგან განაცხადების დამუშავების სრული ციკლი. ამან გამოიწვია ხანგრძლივი ვადები, კრიტიკული პროექტების ბილინგის შეფერხება და წარმოებაში ზეგანაკვეთის საჭიროება (სურათი 10).

ბრინჯი. 10.შესყიდვების პროცესში მოქნილობის ნაკლებობა

იმის გამო, რომ ერთი საიტიდან მეორეზე გადასვლა ძალიან რთული და შრომატევადი პროცესი იყო Lockheed Martin-ის მყიდველებისთვის, სტანდარტული პროცედურა იყო ყველა შეკვეთის დამუშავება ერთი საიტიდან - გადაუდებელი და არა გადაუდებელი - მეორეზე გადასვლამდე, როგორც ნაჩვენებია სურათზე. . 10. ადვილია გამოთვალოთ, რომ 14 საიტიდან მონაცემების დამუშავებისას, 14 დღე ან უფრო ხშირად გავიდა მანამ, სანამ მიმწოდებელი მზად იყო მიეღო შეკვეთების შემდეგი პარტია საიტიდან.

უფრო მეტიც, ერთი და იგივე პროდუქტი, როგორიცაა Intel Pentium პროცესორი, შეიძლება შეკვეთილი იყოს 14-ჯერ 14 სხვადასხვა შიდა აღნიშვნით (თითოეული შეკვეთა შეიძლება იყოს მთლიანი რაოდენობის 1/14), გაზრდის თითო პროდუქტს და გაზრდის ლოდინისა და მიწოდების საერთო დროს. 14 ჯერ.

ღირებულების ნაკადის რუკამ აჩვენა, რომ მთლიანობაში შესყიდვების პროცესის შეფერხებების უმეტესი ნაწილი გამოწვეული იყო „ცვლის“ პრობლემის გამო, რომელიც წარმოადგენდა დროის ძირითად ფარულ დანაკარგს. ცხადი იყო, რომ თუ ეს პრობლემა არ მოგვარდებოდა, სხვა გაუმჯობესება უსარგებლო იქნებოდა. ეს დასკვნები დაადასტურა „მომხმარებლის ხმამ“: მომხმარებელთა საიტებისთვის ყველაზე მნიშვნელოვანი წერტილი იყო მიწოდების შეკვეთების შესრულების დაჩქარება და მიწოდების ხარჯების შემცირება.

MAC-MAR-ის გუნდმა შეადგინა პროცესი, დაადგინა სამუშაოს მოცულობა თითოეულ ეტაპზე, დაადგინა ყველაზე გრძელი შეფერხებები, დაადგინა სირთულე და გააცნობიერა, რომ ამ პრობლემის გადაწყვეტას ორი კომპონენტი აქვს:

- უნდა შემუშავდეს პროგრამა, რომელიც თავსებადი იქნება ყველა სფეროს კომპიუტერულ სისტემებთან და შეძლებს შეკვეთების დაჯგუფებას პროდუქციის ტიპების მიხედვით, კონსოლიდირებული მონაცემების ერთად ჩვენებით (ეს აღმოფხვრის შეფერხებებს სხვადასხვა სისტემებთან დაკავშირებისას მუდმივი კორექტირების გამო);

- პროგრამის სტრუქტურამ მომწოდებლებს უნდა მისცეს საშუალება დაალაგოს შეკვეთები მიწოდების დროისა და პროდუქტის ტიპის მიხედვით.

შედეგი ნაჩვენებია ნახ. 11. ერთი საიტის ინფორმაციის ნაცვლად, ახლა აქ მხოლოდ სასწრაფო შეკვეთებია თავმოყრილი ყველა საიტიდან. პროდუქტის შესაბამის სახელზე დაწკაპუნებით, შეგიძლიათ მიიღოთ ინფორმაცია შესყიდვის მოთხოვნების შესახებ და ნახოთ მათი ისტორია. შემდგომი ცვლილებები მოიცავდა პროდუქციის ასორტიმენტის გაფართოებას, რომლის მიწოდებაც შესაძლებელია კონტრაქტებით, რაც მყიდველებს საშუალებას აძლევს განათავსონ შეკვეთა კლავიშის ერთი დაჭერით (და არა სისტემის ხელახალი კონფიგურაცია ინდივიდუალური შეკვეთებისთვის) და მრავალი სხვა გაუმჯობესება.

ბრინჯი. თერთმეტი.ინტერფეისის ხედი ტრანსფორმაციების შემდეგ

ერთი შეხედვით ეკრანზე არსებული ინფორმაცია თითქმის არ განსხვავდება იმისგან, რაც თავდაპირველად იყო წარმოდგენილი (ნახ. 9). თუმცა, ყველა საიტიდან მიღებული შეკვეთების დახარისხების შესაძლებლობა მიწოდების პრიორიტეტის მიხედვით ნიშნავს, რომ ახლა შესაძლებელია სხვადასხვა საიტებიდან მიღებული ინფორმაციის გაერთიანება სხვადასხვა პროგრამის გამოყენებით.

სხვადასხვა პროგრამებთან ურთიერთობის გამოწვევების დაძლევამ შესყიდვების პროცესის მოქნილობა გაზარდა.

- შეცვლის დრო 20 წუთიდან თითქმის ნულამდე შემცირდა.

- სერიის ზომა ახლა არის 1 შეკვეთა, რადგან მიმწოდებელს არ სჭირდება შეკვეთების განთავსებისას ერთი საიტიდან მეორეზე გადასვლა.

- ციკლის დრო, რომელიც ადრე 14 დღეს აღემატებოდა, ახლა 1 დღეზე ნაკლებია (თუ მიმწოდებელი იწყებს A ადგილზე, მას შეუძლია დაამუშაოს ყველა შეკვეთა და დაბრუნდეს A ადგილზე იმავე დღეს).

- მიმდინარე სამუშაოები: კლიენტები მიჩვეული იყვნენ რიგში დგომას 14 დღემდე; საშუალოდ ლოდინი იყო 7 დღე ან 56 საათი. ახლა მაქსიმალური ლოდინის დრო 2 საათია, საშუალო კი 1 საათი.

- გაიზარდა პროდუქტიულობა - 8-საათიან სამუშაო დღეში ერთი მომხმარებლის მომსახურეობის ნაცვლად, 14 კლიენტის შეკვეთები მუშავდება ყოველ 2 საათში ერთხელ (დღეში 56 კლიენტის ექვივალენტი).

ვის უხდება ასეთი სამუშაო - თქვენ თუ კლიენტს?

MAC-MAR-ის სამუშაო ჯგუფმა სხვა ცვლილებები შეიტანა პროცესში (მათ შორის, წინასწარ შეთანხმებული პირობების სიის გაფართოება). ზოგადად, ყველა ამ ცვლილებამ შესაძლებელი გახადა მიწოდების ფასების 50%-ით შემცირება, სამომხმარებლო საქონლის მიწოდების დრო შემცირდა 67%-ით (6-დან 2 თვემდე), დროული მიწოდების წყალობით, საწარმოს პროდუქტიულობა გაიზარდა თითქმის 20%-ით და მასალების საშუალო ერთეული ხარჯები შემცირდა 6.4%-ით. ეს მაგალითი ასახავს მჭლე წარმოების კიდევ ერთ მთავარ აღმოჩენას: ნებისმიერი პროცესის სიჩქარე მისი მოქნილობის პროპორციულია. Lockheed Martin-ის თავდაპირველი პროცესი იყო ძალიან მოუქნელი (მომხმარებლის შემობრუნების დრო იყო 21 დღე); როდესაც კლიენტებს შორის გადართვის პროცესი მნიშვნელოვნად გამარტივდა, მომწოდებლებმა შეძლეს მნიშვნელოვნად დააჩქარონ პროცესი.

მომსახურების მიწოდებისას შეცვლის დრო და სერიული დამუშავება

ბევრს არ ესმის, რომ სერვისების მიწოდებისას ასევე არსებობს ცვლილების დრო. ყოველივე ამის შემდეგ, თუ ერთი მომხმარებლის მომსახურეობიდან მეორეზე გადასვლისას გარკვეული დრო დაგჭირდებათ ან გჭირდებათ დრო ნორმალური პროდუქტიულობის მისაღწევად, ჩვენ ვსაუბრობთ ცვლილების დროზე. თუ თქვენ გადადებთ კლიენტის (შიდა ან გარე) მომსახურებას, რადგან თქვენთვის უფრო მოსახერხებელია სამუშაოს გაგრძელება, მაშინ უფრო მოსახერხებელია მისი დამუშავება პარტიაში. მე-11 თავი განმარტავს, თუ როგორ უნდა აღმოიფხვრას პროცესის შეფერხების ეს წყაროები.

რატომ არ შეუძლია Lean Manufacturing მუშაობა ექვსი სიგმას გარეშე?

მჭლე წარმოება ძალზე ეფექტურია წარდგენის დროის ოპტიმიზაციაში და არადამატებული ღირებულების ხარჯების აღმოფხვრაში, მაგრამ ჯერ კიდევ არის მთელი რიგი სერიოზული საკითხები, რომლებიც არ არის განხილული თუნდაც ყველაზე მოწინავე მჭლე წარმოების ლიტერატურაში. ექვსი სიგმა ეხმარება ამ პრობლემების გადაჭრას და ამიტომ არის ის აუცილებელი დანამატი მჭლე წარმოებისთვის.

1. Lean არ განსაზღვრავს კულტურასა და ინფრასტრუქტურას, რომელიც საჭიროა მდგრადი შედეგების მისაღებად.

Lean ლიტერატურის დიდი ნაწილი არ ეხება Lean პროექტების წარმატებით განსახორციელებლად საჭირო ინფრასტრუქტურას და არა მხოლოდ სიჩქარის მიღწევას, არამედ მის შენარჩუნებას. სინამდვილეში, ბევრი კომპანია, რომლებიც ახორციელებენ მჭლე წარმოებას, იძულებულნი არიან განავითარონ ექვსი სიგმას მსგავსი ინფრასტრუქტურა, მაგრამ ნაცვლად იმისა, რომ დაუყოვნებლივ მიიღონ ტრადიციული ექვსი სიგმა სტრუქტურა, ისინი ამას აკეთებენ მხოლოდ ზეწოლის ქვეშ. კომპანიები, რომლებიც იყენებენ მხოლოდ Lean წარმოებას, ხშირად ვერ ახერხებენ მის განხორციელებას მთელ ორგანიზაციაში და მიაღწევენ მდგრად შედეგებს, რადგან მათ არ აქვთ მკაფიო Six Sigma ორგანიზაციული ინფრასტრუქტურა. ასეთი ინფრასტრუქტურა უზრუნველყოფს პროცესში უმაღლესი მენეჯმენტის ჩართვას, საშუალებას აძლევს ტრენინგს, გააძლიეროს რესურსების განაწილება და ა.შ. მისი არარსებობის შემთხვევაში, მჭლე წარმოების წარმატება დამოკიდებულია მხოლოდ პირად ინიციატივაზე. მე მინახავს, რომ მჭლე წარმოების წარმატებული პროგრამები უარესდება მენეჯმენტის ცვლილებისას. ამ მხრივ, Six Sigma ნაკლებად დაუცველია (თუმცა ის არ არის მთლიანად იმუნიტეტი მსგავსი პრობლემებისგან): იგი ვარაუდობს, რომ პირველ რიგში უნდა იყოს დაცული აქციონერების ინტერესები. ყოველი ექვსი სიგმა წიგნი დეტალურად აღწერს მდგრადი ინფრასტრუქტურის შესახებ, მაგრამ არც ერთი Lean წიგნი არ ეხება ამ საკითხს.

2. სამომხმარებლო პერსპექტივიდან კრიტიკულ მახასიათებლებზე ფოკუსირების ნაკლებობა

მჭლე წარმოება, რომელიც მოითხოვს პროცესის კომპონენტების იდენტიფიკაციას, რომლებიც ამატებენ ღირებულებას, მოიცავს მომხმარებელზე ორიენტირებულ ზოგიერთ ელემენტს, მაგრამ მისი მიდგომა არის ინტროსპექტიული. ღირებულების ნაკადის განმახორციელებელი იღებს გადაწყვეტილებას იმის მიხედვით, მატებს თუ არა მოცემული აქტივობა ღირებულებას. ამის საპირისპიროდ, ექვსი სიგმა განსაზღვრავს, როდის უნდა ჩართოს "მომხმარებლის ხმა" და "მიმწოდებლის ხმა" გაუმჯობესების პროცესში. ამ მეთოდის ყველაზე მნიშვნელოვანი ინდიკატორია კლიენტისთვის კრიტიკული მახასიათებლები, „კლიენტის ხმის“ გათვალისწინების საშუალებები მოცემულია DMAIC ციკლის „Definition“ ეტაპზე (Definition - Measurement - Analysis - Improvement - Control ). სხვა სიტყვებით რომ ვთქვათ, Lean-ს აკლია მომხმარებელზე ორიენტირებული, რომელიც გაჟღენთილია ექვსი სიგმას მუშაობაში.

ჩემი გამოცდილებით, ფინანსური სერვისების ინდუსტრიაში ადამიანების უმეტესობას აქვს ინტერესი Six Sigma-ით, მაგრამ თვლის, რომ მჭლე მეთოდები უფრო შესაფერისია საწარმოო გარემოში. თუმცა, მჭლე წარმოების უშუალო გამოცდილების შემდეგ, ისინი იცვლიან დამოკიდებულებას, რადგან ხედავენ, რომ ეს მეთოდები უფრო სწრაფი და მარტივია. Six Sigma ინსტრუმენტების დანერგვა დიდ ძალისხმევას მოითხოვს.

დერილ გრინი, ბანკი ერთის უფროსი ვიცე პრეზიდენტი

3. მჭლე წარმოება არ ცნობს დისპერსიების გავლენას.

მჭლე წარმოებას არ გააჩნია ინსტრუმენტები, რათა შეამციროს დისპერსიები და უზრუნველყოს პროცესის სტატისტიკური კონტროლი. Six Sigma მიიჩნევს, რომ დისპერსიის აღმოფხვრა არის ძირითადი ფაქტორი და გთავაზობთ ინსტრუმენტების ფართო არსენალს დისპერსიასთან გამკლავებისთვის (პროცესის სტატისტიკური კონტროლიდან ექსპერიმენტულ დიზაინამდე). როგორც ზემოთ აღვნიშნეთ, 10%-იანმა დეფექტებმა შეიძლება გაზარდოს წარდგენის დრო 38%-ით და გაზარდოს სამუშაო პროცესის ინვენტარი 53%-ით. სხვა სიტყვებით რომ ვთქვათ, მჭლე წარმოებით მიღწეული სიჩქარისა და დანახარჯების დაზოგვა შეიძლება გაუქმდეს გაზრდილი დისპერსიით!

დეფექტების პროცენტული ზრდა არ არის გადახრების ერთადერთი წყარო, რაც იწვევს სამუშაოს მიმდინარეობისა და მუშაობის დროის ზრდას.

„ვის სჭირდება მჭლე წარმოება? გადასვლის დრო არ მაქვს!”

სერვისის პროვაიდერების უმეტესობას მიაჩნია, რომ მათ ბიზნესში ცვლილების დრო არ არის. ისინი მას უკავშირებენ მკვდარ ზონებს წარმოების ერთი ტიპის პროდუქტის წარმოებიდან მეორეზე გადასვლის დროს. თუმცა, როგორც წესი, არსებობს სწავლის მრუდი, რომელიც ჩართულია ერთი დავალებიდან მეორეზე გადართვაში, სანამ პროდუქტიულობა პიკს მიაღწევს, როგორც ვნახეთ Lockheed Martin-ის MAC-MAR მიწოდების ცენტრში. ეს სასწავლო მრუდი ნაჩვენებია ნახ. 12.

ბრინჯი. 12.სწავლის მრუდის ხარჯები და შესრულება

თანამშრომელი რჩება ჩაკეტილი თითოეულ დავალებაზე 20 წუთის განმავლობაში, მიუხედავად იმისა, რომ მომხმარებელთა მიმდინარე მოთხოვნა მოითხოვს ამ დავალების შესრულებას 5 წუთში. ეს ჰგავს Lockheed Martin-ის ვითარებას, სადაც შესყიდვების ოფიცერი მთელი დღე იყო მიბმული ერთ მომხმარებელთან და მას 14 „დავალება“ დაევალა, რაც შეესაბამება საიტების რაოდენობას (დავალებები A-დან N-მდე). ამ შემთხვევაში, შეკვეთის მთლიანი დრო ოთხჯერ იზრდება. მჭლე წარმოების მეთოდების გამოყენებამ შეიძლება მნიშვნელოვნად შეამციროს სწავლის მრუდი.

დასკვნა: ყველაფერი, რაც ამცირებს პროდუქტიულობის დონეს, გამოიწვევს გახანგრძლივებულ ვადებს, რადგან ადამიანები რჩებიან მიბმული მსგავს ამოცანებზე იმაზე მეტ ხანს, ვიდრე ამას კლიენტების მოთხოვნა კარნახობს. მჭლე წარმოების ხელსაწყოების გამოყენებამ შეიძლება მნიშვნელოვნად შეამციროს წარდგენის დრო და შეამციროს საქმიანობის ცვლილებების გავლენა პროდუქტიულობაზე. სასწავლო მრუდის ერთ-ერთი მთავარი წყაროა სირთულე, ანუ შესრულებული დავალებების მრავალფეროვნება. რაც უფრო მეტია სხვადასხვა დავალების რაოდენობა, მით უფრო იშვიათად მეორდება ისინი, მით უფრო ციცაბოა სწავლის მრუდი. ამიტომ, სირთულის შემცირებით, Lean Six Sigma მიმართავს სწავლის მრუდის პრობლემას.

მოთხოვნაში გადახრები და ოპერაციებზე დახარჯული დრო პროდუქციის შესაქმნელად მნიშვნელოვან გავლენას ახდენს შეკვეთის შესრულების დროზე, ხოლო მჭლე წარმოება არ გულისხმობს პირდაპირ გავლენას ამ ფაქტორებზე. ეს კავშირი ილუსტრირებულია ნახ. 13, რომელიც ასახავს Lockheed Martin-ში ზემოთ აღწერილი შესყიდვის პროცესის ერთ-ერთი ეტაპის შედეგებს.

ბრინჯი. 13.გადახრების გავლენა მოლოდინის დროზე

წარმოვიდგინოთ, რომ ბობი მოცემულ დავალებაზე საშუალოდ 16 წუთს ხარჯავს. თუმცა, შემთხვევების 68%-ში ცვალებადობის გამო (ერთი სტანდარტული გადახრა), საერთო დრო შეიძლება საშუალოდან 8 წუთით გადახრილი იყოს, ამ შემთხვევაში გადახრის ფაქტორი იქნება 8/16 = 50%. ახლა დავუშვათ, რომ ბობის დასაქმებას აქვს მსგავსი გადახრა. როგორც ფიგურიდან ხედავთ, თუ ბობი თავისი შესაძლებლობების 90%-ზეა, სამუშაო, რომელსაც ის აკეთებს, დაელოდება რიგში საშუალოდ 60 წუთის განმავლობაში, რაც განმარტავს რიგში დროის დაახლოებით ნახევარს. თუ ბობ განსაკუთრებით რთულ პრობლემას წააწყდება, ეს დრო შეიძლება გაიზარდოს 100 წუთამდე.

გადახრას აქვს უმნიშვნელო გავლენა პროცესებზე, რომლებიც მოქმედებენ გამტარუნარიანობის დიდი ზღვარით (გრაფიკის მარცხენა მხარე). მაგრამ მომსახურე ორგანიზაციების უმეტესობა მუშაობს თითქმის სიმძლავრით და სწორედ ამ შემთხვევაშია, რომ გადახრები მაქსიმალურ გავლენას ახდენს სამუშაოს (ან მომხმარებლის) „რიგში“ ლოდინის ხანგრძლივობაზე. პროცესები, რომლებიც მოიცავს პირდაპირ კონტაქტს მომხმარებელთან, ხშირად ექვემდებარება მაღალი მოთხოვნის ცვალებადობას, რადგან ჩვენ ვერ ვაკონტროლებთ მომხმარებლის ქმედებებს, რომელიც ირჩევს კონტაქტის დროს საკუთარი შეხედულებისამებრ. რა არის დასკვნა? რაც უფრო მაღალია შეყვანის გადახრები, მით მეტი უნდა იყოს უზრუნველყოფილი სიმძლავრის რეზერვი. თუ დისპერსიები მცირეა ან ჩვენ შეგვიძლია რაიმე გზით გავაკონტროლოთ მოთხოვნა (რაც უფრო სავარაუდოა შიდა პროცესების შემთხვევაში), ჩვენ შეგვიძლია ვიმუშაოთ გაზრდილი დატვირთვით მნიშვნელოვანი შეფერხებების რისკის გარეშე. როდესაც მე პირველად წარვუდგინე ეს ანალიზი Lockheed Martin-ს, მანი ზულუეტამ, Lockheed Martin-ის MAC-MAR მომარაგების ცენტრის ვიცე-პრეზიდენტმა, თქვა: „ეს ადასტურებს ჩვენს დაკვირვებებს!

მოთხოვნის გადახრების გავლენა მოლოდინის დროზე უფრო დიდია, რაც უფრო მაღალია პროცესის მიერ გამოყენებული არსებული სიმძლავრის პროცენტი (როგორც ჩანს მარჯვნივ მრუდის ციცაბო ფერდობიდან). რაც უფრო მნიშვნელოვანია გადახრები, მით უფრო ძლიერია ზემოქმედება.

Lean Manufacturing-ს ასევე სჭირდება DMAIC

მჭლე წარმოების აღწერილობების უმეტესობა პრობლემის გადაჭრას იწყებს გაუმჯობესების ეტაპზე, განსაზღვრის და გაზომვის ეტაპების გვერდის ავლით. იმის გამო, რომ Define სტადია განსაზღვრავს პრობლემის ფარგლებს, ხოლო Measure ეტაპი მიზნად ისახავს მის რაოდენობრივ დაკავშირებას და რესურსებთან დაკავშირებას, ადამიანები ხშირად კბენენ მჭლე ნაწილს, რომელიც მათ არ შეუძლიათ დაღეჭვა, ან იკარგებიან შერწყმის დროს.

რატომ სჭირდება Six Sigma-ს Lean Manufacturing?

არის გარკვეული ხარვეზები Six Sigma-ში, ისევე როგორც Lean წარმოების მეთოდებში. მოდით შევხედოთ, თუ რა ხარვეზების შევსებას უწყობს ხელს Six Sigma-ს Lean Manufacturing.

ზოგადი იდეა ასეთია: როგორც მრავალი კომპანიის პრაქტიკამ აჩვენა, Six Sigma-ს გამოყენებით ბევრი რამის მიღწევა შეიძლება. მაგრამ არის ერთი სირთულე. როგორი ინსტრუმენტიც არ უნდა აირჩიოთ, თუ მას არ აქვს მჭლე კომპონენტი, თუ არ გაამახვილებთ ყურადღებას სიჩქარის გაზრდაზე და სამუშაო პროცესის შემცირებაზე, ყველა თქვენი მოგება საბოლოოდ უშედეგო იქნება. პროცესი დარჩება ნელი და შრომატევადი, ხოლო ხარჯები იქნება აკრძალული. არსებობს ხუთი მიზეზი, რის გამოც Six Sigma სჭირდება Lean.

1. დანაკარგების იდენტიფიცირება.მიუხედავად იმისა, რომ პროცესის რუქა არის Six Sigma ინსტრუმენტი, ის არ აგროვებს მონაცემებს (მათ შორის შეცვლის დროს, ერთეულის დამუშავების დროს, ტრანსპორტირებას და ა.შ.), რომელიც საჭიროა პროცესის ეტაპების რაოდენობრივი დასადგენად და აქტივობების იდენტიფიცირებისთვის, რომლებიც არ მატებენ ღირებულებას და არ ზრდიან მომსახურების ხარჯებს/ პროდუქტი. Lean manufacturing-ს აქვს ძლიერი ინსტრუმენტი თავის არსენალში - ღირებულების ნაკადის რუკა, რომელიც გადალახავს ბარიერებს ფუნქციურ განყოფილებებს შორის და საშუალებას გაძლევთ ამოიცნოთ ნარჩენები და შეფერხებები. ექვსი სიგმა იშვიათად უყურებს განსხვავებულ აქტივობებს ღირებულების დამამატებელი პერსპექტივიდან და ცოტას აკეთებს არაღირებულების დამატების აქტივობების აღმოსაფხვრელად. უპირველეს ყოვლისა, ექვსი სიგმას პროტოკოლი ითვალისწინებს გადახრების აღმოფხვრას და მხოლოდ იმ შემთხვევაში, თუ ეს შეუძლებელია, დიზაინი ხორციელდება ექვსი სიგმას კრიტერიუმის (DFSS) მიხედვით. მჭლე წარმოება ეფუძნება წინაპირობას, რომ პროცესის ხელახალი დიზაინი (არაღირებულების დამატების აქტივობების აღმოსაფხვრელად) აუცილებელია გარკვეულწილად ყველა შემთხვევაში 10%-ზე დაბალი.

2. პროცესის სიჩქარისა და ციკლის დროის გაზრდა.ციკლის დროისა და რეაგირების ოპტიმიზაცია ხშირად განიხილება ექვსი სიგმის შედეგად. თუმცა, ექვს სიგმას ექსპერტები არ აკავშირებენ ხარისხსა და სიჩქარეს, არც პრაქტიკულად და არც თეორიულად, არც ადგენენ ლიმიტს სამუშაოს მოცულობის შესახებ, რომელიც საჭიროა მოზიდვის სისტემაში (ეს ოპერაცია საჭიროა იმისათვის, რომ მოქმედების დრო იყოს კონტროლირებადი პარამეტრი შეზღუდული დისპერსიით. ). მიმდინარე სამუშაოს მოცულობა არის ყველაზე მნიშვნელოვანი ფაქტორი ციკლის დროში (ლიტლის კანონის მიხედვით). თუ არ შემოიფარგლებით მუშაობის პროცესში მაქსიმალურ ლიმიტამდე, ციკლის დროის შემცირება ოცნებად დარჩება.

კლიენტის დაკარგვა

ერთ-ერთი ყველაზე მნიშვნელოვანი ზარალი, რომელსაც მჭლე წარმოება არ ითვალისწინებს, არის მომხმარებლის დაკარგვა. თქვენ კარგავთ მომხმარებელთან დაკავშირებულ შემოსავალს და ახალი მომხმარებლის შეძენის ღირებულება, როგორც წესი, მნიშვნელოვნად აღემატება არსებულ მომხმარებელს იმავე რაოდენობის სერვისების ან პროდუქტების გაყიდვას. სინამდვილეში, ყველა დანაკარგი, რომელსაც მჭლე წარმოება ცალსახად განსაზღვრავს, არის პროცესის შიდა და არა გარე. შეიძლება დადასტურდეს, რომ ამ შიდა დანაკარგების აღმოფხვრა მნიშვნელოვნად ამცირებს გარე მომხმარებლის დაკარგვის ალბათობას, რადგან თქვენ აწვდით მომსახურებას სწრაფად, ნარჩენების გარეშე და მინიმალური დანახარჯებით. თუმცა, თქვენ შეგიძლიათ დაკარგოთ ბევრი დრო და ძალისხმევა მომსახურების მიწოდებაზე, რომელიც მომხმარებელს არ სურს, და ამიტომ Six Sigma უფრო კონსტრუქციულ მიდგომას იღებს „მომხმარებლის ხმის“ ჩართვისთვის და კლიენტის დაკარგვას დეფექტად განსაზღვრავს.

3. სიჩქარის ხელსაწყოები. Six Sigma ხელსაწყოები იშვიათად მოიცავს მჭლე წარმოების ინსტრუმენტებს, როგორიცაა მთლიანი ქარხნის შენარჩუნება (TPM), დროზე დაფუძნებული ღირებულების გაზიარება, 5S და ა.შ. ეს უკიდურესად ეფექტური სიჩქარის ხელსაწყოები შემუშავებული და დახვეწილია პრაქტიკული გამოყენების ათწლეულების განმავლობაში. რა თქმა უნდა, მათი ადაპტაცია მომსახურების ინდუსტრიასთან მოითხოვს გარკვეულ ძალისხმევას, მაგრამ მათი უგულებელყოფა ვერ მიაღწევს პროცესის მაქსიმალურ პროდუქტიულობას.

4. სწრაფი შედეგების მიღების მეთოდები (კაიზენის პროცესი, DMAIC).მჭლე წარმოებას აქვს კაიზენის მეთოდი სწრაფი გაუმჯობესებისთვის. იგი წარმოადგენს მოკლევადიან, ინტენსიურ პროექტებს, როდესაც შესაბამისი ცოდნის მქონე ადამიანების ჯგუფი ოთხი-ხუთი დღის განმავლობაში მიზანმიმართულად და სისტემატურად აუმჯობესებს შერჩეულ პროცესს ან საქმიანობის სახეს. ასეთი ღონისძიებების ეფექტურობა უკიდურესად მაღალია; ხელშესახები შედეგების სწრაფად მიღწევის აუცილებლობა ძლიერ იმპულსს აძლევს შემოქმედებით აზროვნებას. როგორც ამ წიგნში შეიტყობთ, კაიზენი მნიშვნელოვან როლს ასრულებს მომსახურების მიწოდებაში, თუმცა მეთოდი ხშირად მოითხოვს გარკვეულ ცვლილებას. თქვენს არსენალში ოპერაციული გაუმჯობესების მეთოდის არსებობა დიდ კატალიზატორს იძლევა DMAIC პროექტებისთვის. Lean-ის ფოკუსირება მოქმედებაზე იძლევა უფრო სწრაფ შედეგებს.

5. ექვს სიგმას ხარისხი მიიღწევა ბევრად უფრო სწრაფად მას შემდეგ, რაც არადამატებული ღირებულების საფეხურები აღმოიფხვრება მჭლე წარმოების მეთოდების გამოყენებით. ექვსი სიგმას კვლევითმა ინსტიტუტმა შეადგინა ცხრილი (სურათი 14), რომელიც იკვლევს დეფექტების კუმულაციურ გავლენას რეალურ გამტარუნარიანობაზე. მაგალითად, განიხილეთ ინვოისის შედგენის პროცესი, რომელიც მოიცავს 20 ტრანზაქციას, რომელთაგან თითოეული შესრულებულია 4a დონეზე (99,379% სარგებელი). მთლიანი რეალური გამტარუნარიანობა იქნება (0.99379) 20 = 88%, რაც საკმაოდ ტიპიურია მომსახურების მიწოდების პროცესებისთვის. ასეთი დაბალი სარგებელი ქმნის პრობლემებს დებიტორულ ანგარიშებთან დაკავშირებით და აუცილებლობას მოითხოვს ფულის „დაკარგვის“ და ხელახალი დამუშავების აუცილებლობას.

ბრინჯი. 14.რეალური გამტარუნარიანობა

ეს ცხრილი ნათლად აჩვენებს, რომ ძალიან რთულია მაღალი ხარისხის მიღწევა პროცესებში დიდი რაოდენობით ოპერაციებით და, პირიქით, დაბალი ხარისხი გაცილებით ძლიერ გავლენას ახდენს რთულ პროცესზე. ექვსი სიგმას ხარისხის დონის მიღწევის ყველაზე ეფექტური გზაა ერთდროულად ხარისხის გაუმჯობესება და მჭლე წარმოების პრინციპების გამოყენება ღირებულების დამამატებელი პროცესის საფეხურების აღმოსაფხვრელად.

მჭლე წარმოების ხელსაწყოების გამოყენება საშუალებას გაძლევთ სწრაფად (მაქსიმუმ რამდენიმე კვირაში) აღმოფხვრათ არაღირებულების დამატების აქტივობები, სავარაუდოდ მათი ნახევარი მაინც (10). ამრიგად, დამუშავების 20 ეტაპის ნაცვლად, ინვოისები ახლა მხოლოდ 10-ს გადის. ცხადია, რომ ხარისხის გაუმჯობესების დამატებითი ღონისძიებების გარეშეც, პროცესი, რომელიც მოიცავს 10 ეტაპს, გაცილებით დაბალია შეცდომების ალბათობით, ვიდრე 20 ეტაპიანი პროცესი.

ფაქტობრივი გამტარუნარიანობა იზრდება (0.99379) 10 = 94%-მდე. უფრო მაღალი სარგებელი გაზრდის თქვენი გაუმჯობესების ინვესტიციის ანაზღაურებას და რაც მთავარია, პროცესის სიჩქარე გაორმაგდება, რაც საშუალებას მოგცემთ არა მხოლოდ მიაწოდოთ თქვენი მომსახურება კლიენტს უფრო სწრაფად, არამედ გაზარდოთ ხარისხის ინსტრუმენტებზე ანაზღაურების მაჩვენებელი მათი ეფექტურობის გაორმაგებით. .

Lean და Six Sigma-ს კომბინაციით, თქვენ შეგიძლიათ არა მხოლოდ შეამციროთ აქტივობების რაოდენობა, არამედ გააუმჯობესოთ დარჩენილი აქტივობების ხარისხის დონე, ვთქვათ, 5a-მდე, რაც გაზრდის რეალურ გამტარუნარიანობას (0.99976)10 = 99.8%-მდე.

რთული გამოწვევა ექვსი სიგმას მომხრეებისთვის

ხანდახან ჩნდება კითხვა: ჯობია პროცესის ოპტიმიზაციით დავიწყოთ ექვსი სიგმას გამოყენებით (არაღირებულების დამამატებელი საფეხურების აღმოფხვრის გარეშე) თუ ჯერ არაღირებულების დამამატებელი ნაბიჯების აღმოფხვრა Lean მეთოდების გამოყენებით და მხოლოდ ამის შემდეგ დავიწყოთ პროცესის ოპტიმიზაცია Six Sigma-ს გამოყენებით. Six Sigma-ს ზოგიერთი მომხრე თვლის, რომ მჭლე წარმოების ტექნიკა (როგორიცაა მოზიდვის სისტემა) უნდა იქნას გამოყენებული მას შემდეგ, რაც პროცესი გახდება კონტროლირებადი და ოპტიმიზირებული. თუმცა, ეს თვალსაზრისი ადვილად ეჭვქვეშ აყენებს: „მჭლე წარმოების და წევის სისტემის გამოყენება, რომელიც საშუალებას გაძლევთ გააკონტროლოთ სიჩქარე და შეამციროთ ციკლის დრო, ზიანს აყენებს თუ არა ექვსი სიგმას განხორციელებას? სინამდვილეში, Lean და Six Sigma ინსტრუმენტების ერთად გამოყენება ყველაზე სასარგებლო გავლენას მოახდენს კომპანიის კულტურაზე. პროექტები უნდა შეირჩეს ROIC-ის გაზრდაზე მათი გავლენის საფუძველზე და არა იმის მიხედვით, არის თუ არა საჭირო ინსტრუმენტების ნაკრები პრობლემის გადასაჭრელად - ის, რომელიც გვთავაზობს Lean წარმოებას ან ის, რომელიც იყენებს ექვს სიგმას.

Lean და Six Sigma-ს გაერთიანება სერვისების გასაუმჯობესებლად

ცნობილია, რომ Lean Six Sigma მეთოდი არის უმაღლესი მენეჯმენტის სტრატეგიის განხორციელების მძლავრი საშუალება და ტაქტიკური ინსტრუმენტი, რომელიც საშუალებას აძლევს დამოუკიდებელი დეპარტამენტების მენეჯერებს მიაღწიონ წლიურ და კვარტალურ მიზნებს. თუ მენეჯმენტი თავს არიდებს Lean Six Sigma პროგრამისგან, კომპანიას სავარაუდოდ მოუწევს დამარცხება კონკურენტებთან, სადაც მენეჯერებმა დაამატეს ეს ტექნიკა თავიანთ არსენალში.

მჭლე წარმოებისა და Six Sigma-ს ძირითადი პრინციპების შერწყმა საშუალებას გვაძლევს ჩამოვაყალიბოთ ხუთი „კანონი“, რომელიც განსაზღვრავს გაუმჯობესების სამუშაოების მიმართულებებს. ქვემოთ მოცემულია პირველი ოთხი (მათი ნუმერაცია დავიწყეთ 0-დან, რადგან ეს კანონი დანარჩენის საფუძველია).

0. ბაზრის კანონი.ხარისხისთვის გადამწყვეტი საკითხები მომხმარებლის პერსპექტივიდან არის გაუმჯობესების მთავარი პრიორიტეტი, რასაც მოჰყვება ინვესტირებულ კაპიტალზე დაბრუნება (ROIC) და წმინდა მიმდინარე ღირებულება (NPV). ჩვენ ამ კანონს ვუწოდებთ ნულოვანი კანონს, რადგან ის არის საფუძველი სხვებისთვის.

1. მოქნილობის კანონი.ნებისმიერი პროცესის სიჩქარე პროპორციულია ამ პროცესის მოქნილობისა (იხ. სურათი 10).

2. ფოკუსირების კანონი.ნებისმიერი პროცესის შეფერხებების 80% შეადგენს ყველა აქტივობის 20%-ს.

3. სიჩქარის კანონი.ნებისმიერი პროცესის სიჩქარე უკუპროპორციულია მიმდინარე სამუშაოს მოცულობის (ან სამუშაოს „ობიექტების“ რაოდენობისა). ლიტლის კანონი ამბობს, რომ პროცესში ობიექტების რაოდენობა იზრდება გადასვლის ხანგრძლივი დროის, გადამუშავების დროის, მოთხოვნისა და მიწოდების განსხვავებების, შემოთავაზებული პროდუქტის დროისა და სირთულის გამო.

4. სირთულისა და ხარჯების კანონი.როგორც წესი, სერვისის ან პროდუქტის შეთავაზების სირთულე ზრდის არადამატებული ღირებულების სამუშაოს და მიმდინარე სამუშაოებს უფრო დიდი რაოდენობით, ვიდრე დაბალი ხარისხის (დაბალი სიგმა) ან დაბალი სიჩქარით (არა მჭლე).

წარმატებების ისტორია. Lockheed Martin-ის ახალი ტრადიციები

Lockheed Martin ჩამოყალიბდა Lockheed-ისა და Martin-Marietta-ს (ერთ-ერთი შერწყმადან) შერწყმით 1995 წელს, ასე რომ ტექნიკურად კომპანია დაახლოებით შვიდი წლისაა. მაგრამ ჰკითხეთ აქ მომუშავე ადამიანებს და ისინი გეტყვიან, რომ კომპანია თავს უფრო ახალგაზრდად გრძნობს, რადგან ჯერ კიდევ ორი წლის წინ თანამშრომლების უმეტესობა მჭიდროდ იყო დაკავშირებული თავის ყოფილ ორგანიზაციებთან და Lockheed Martin უფრო მრავალფეროვანი ჯგუფი იყო 18 კორპორაციისგან, ვიდრე ერთიანი. განათლება.

ორი წლის წინ დაიბადა LM21 - Operational Excellence პროგრამა, რომელიც დაფუძნებულია Lean Six Sigma მეთოდზე. LM21-ის ვიცე-პრეზიდენტის მაიკ ჯოისის თქმით, ეს მეთოდი კომპანიისთვის კონსოლიდაციური დასაწყისი გახდა, რომელიც თანამშრომლებს დაეხმარა ისწავლონ ერთად მუშაობა საერთო მიზნისთვის. ქვემოთ მოცემულია, თუ როგორ მოახერხეს მათ ამის მიღწევა.

ბიზნეს იდეა

Lockheed Martin-ის წარმატება დიდწილად განისაზღვრება გამოგონებებით, ძირითადი სამეცნიერო და ტექნოლოგიური მიღწევებით და შესრულების ხარისხით. ეს განმარტავს, თუ რატომ არის გაუმჯობესების სამუშაოების დიდი ნაწილი სერვისის მიწოდებაში: განვითარება, შესყიდვა, დიზაინი, სასიცოცხლო ციკლის მხარდაჭერა, დაქირავება, კლიენტების ინვოისირება, იურიდიული და ა.შ. თითოეული ტიპის პროდუქტის ხარჯები მოდის შესყიდვების ან ქვეკონტრაქტებისგან.

როგორც ჯოისი ამბობს, „ჩვენ ვერასდროს ვიოცნებებდით ახალი გამანადგურებლების აღჭურვაზე 1975 წლის სტილის რადარებით, მაგრამ მაინც სავსებით მისაღები მივიჩნიეთ 1975 წლის ბიზნეს პროცესების არსებობა ჩვენს მიწოდების ჯაჭვში. ჩვენ არა მხოლოდ ახალი რადარის შემუშავება გვჭირდება, არამედ საფუძვლიანად უნდა შევიმუშაოთ ამ რადარის შექმნის პროცესი.

მთავრობამ Lockheed Martin-ს დააჯილდოვა კონტრაქტი, რომ გაეკეთებინა ის, რასაც კომპანია განსაზღვრავს, როგორც „პროგრამული უზრუნველყოფის ინჟინერია“ - შეიმუშავებს პერსონალურ პროგრამულ გადაწყვეტილებებს მომხმარებლის სპეციფიკური საჭიროებების დასაკმაყოფილებლად. კომპანია ამბობს: „მეცნიერული და ტექნოლოგიური მიღწევები და ინოვაციური გადაწყვეტილებები ჩვენი ყოველდღიური მუშაობის ნაწილია“. გასაკვირი არ არის, რომ Lockheed Martin-ის 125 ათასი თანამშრომლიდან 50 ათასი მეცნიერი და ინჟინერია.

Lockheed Martin-ში ტრადიციის საკითხი ძალიან მნიშვნელოვანი ფაქტორი იყო. Lockheed Martin-მა გააერთიანა სხვადასხვა კომპანიების ყოფილი განყოფილებები, მათ შორის General Dynamics, GE, IBM, Goodyear, Westinghouse, Loral და Ford, თითოეულს აქვს საკუთარი მემკვიდრეობა. 18 სხვადასხვა კომპანიის გაერთიანება გულისხმობდა 18 განსხვავებულ კომპიუტერულ სისტემას, 18 სხვადასხვა ნაწილების ნუმერაციის სისტემას, 18 სხვადასხვა წყაროს მიდგომას, სპეციფიკაციების დაწერის 18 სხვადასხვა გზას, თანამშრომლების დაქირავებას, გადასახადების გადახდას.

უფრო მეტიც, თითოეულ კომპანიას ჰქონდა საკუთარი ფონი ხარისხის გასაუმჯობესებლად ბრძოლაში: ხარისხის წრეები, სტატისტიკური პროცესის კონტროლი (SPC), უწყვეტი ნაკადის წარმოება, Six Sigma, TQM, მჭლე წარმოება. აქედან გამომდინარე, Lockheed Martin-ის გაუმჯობესების სტრატეგიები საჭირო იყო, რათა ადამიანებს საშუალება მისცენ იამაყონ და განაგრძონ თავიანთი კომპანიის ტრადიციები და ასევე უზრუნველყონ გუნდური მუშაობის კარგად მუშაობა.

ამ მიზნისკენ მოძრაობა დაიწყო 1998 წელს, როდესაც Lockheed Martin-ის მენეჯმენტმა გააცნობიერა, რომ ახალ საწარმოს გააჩნდა ხარისხისა და ოსტატობის უზარმაზარი რესურსები. მათ გაავრცელეს პროგრამა სახელწოდებით LM21 - საუკეთესო პრაქტიკა, რათა მათი დაგროვილი ცოდნა და გამოცდილება ხელმისაწვდომი ყოფილიყო მთელ კომპანიაში.

მაიკ ჯოისი, LM21 პროგრამის ვიცე-პრეზიდენტი (Lockheed Martin-ის ოპერაციული ბრწყინვალების პროგრამა) და მანი ზულუეტა, მასალების შეძენის ცენტრის ვიცე პრეზიდენტი - Mid Atlantic Region (MAC-MAR) დაგვეხმარნენ გავეცნოთ Lockheed Martin-ის Lean Six Sigma-ს აპლიკაციას. ), ჯეიმს აიზეკი, მიწოდების ჯაჭვის ბრწყინვალების დირექტორი, ჩრდილოეთ მასალების შეძენის ცენტრი და მაილს ბურკი, სერტიფიცირებული შავი ქამრის და მიწოდების ჯაჭვის გაუმჯობესების მენეჯერი.

Lockheed Martin-ს ჰყავს 125,000 თანამშრომელი მთელ მსოფლიოში ოთხ ძირითად სფეროში: აერონავტიკა, კოსმოსური სისტემები, სისტემების ინტეგრაცია და მომსახურების ტექნოლოგიები.

მიუხედავად იმისა, რომ საუკეთესო პრაქტიკის გაზიარება კარგი დასაწყისი იყო, მას ჰქონდა თავისი ნაკლოვანებები:

- რა არის "საუკეთესო"? ამჟამინდელ ბიზნეს გარემოში ცვლილებების ტემპი ჩქარდება. საუკეთესო პრაქტიკაზე ფოკუსირებით, თქვენ შეიძლება დაკარგოთ ნარჩენები და მთლიანობაში საწარმოს გაუმჯობესების შესაძლებლობები;

- ადამიანი შეიძლება გახდეს თვითკმაყოფილი. Lockheed Martin ცდილობს უზრუნველყოს, რომ ყველა თანამშრომელი გრძნობს აუცილებლობას მუდმივად გაუმჯობესდეს და არასოდეს იგრძნოს, რომ მათ მიაღწიეს სრულყოფილებას. "საუკეთესო" არის გარდამავალი კონცეფცია;

- „საუკეთესო პრაქტიკის“ სისტემა ძალიან მოქნილი იყო. თავდაპირველად, ქარხნებმა და სხვა განყოფილებებმა თავად გადაწყვიტეს რომელი საუკეთესო პრაქტიკის გამოყენება სურდათ. „მაგრამ როცა Lockheed Martin რაღაცას აკეთებს, ეს რაღაცას უნდა ნიშნავდეს ხარისხის სტანდარტების თვალსაზრისით“, ამბობს ჯოისი. - ჩვენ არ შეგვიძლია მივცეთ უფლება ჩვენს დეპარტამენტებს უარი თქვან ხარისხის გაუმჯობესებაზე, მაგალითად, რომ ისინი დაინტერესებულნი არიან ბიზნესის განვითარების მოწინავე მეთოდებით. ხარისხი და სიჩქარე ყველასთვის აუცილებელია.”

LM21 პროგრამა მოიცავდა საწარმოს ყველა განყოფილებას, ის ეხებოდა ყველა სახის სამუშაოს და მიზნად ისახავდა პროდუქტიულობისა და ეფექტურობის გაზრდას.

მენი ზულუეტა, მასალების შეძენის ცენტრის ვიცე პრეზიდენტი

ასე რომ, ორი წლის შემდეგ, LM21 პროგრამის პრიორიტეტებმა გადაინაცვლა საუკეთესო პრაქტიკაზე ფოკუსირებიდან უმაღლესი შესრულებისკენ, უპირველესი მიზნით, მიწოდებულიყო მჭლე პროცესები ექვსი სიგმა ხარისხით.

„ეს მოიცავს Lockheed Martin-ის მთელ ოპერაციულ სისტემას“, ამბობს ჯოისი, „ყველაფერს, რასაც ვაკეთებთ კლიენტის ბილინგიდან და შეძენიდან პროდუქტის განვითარებამდე და ადამიანების დაქირავებამდე“. ახალი LM21 მიდგომა ეფუძნება Lean Six Sigma პრინციპებს: ყველა სამუშაო შემოწმებულია, ღირებულების დამამატებელი აქტივობები და ნარჩენები იდენტიფიცირებულია, აღმოიფხვრება და დარჩენილი აქტივობები გაუმჯობესებულია. რაც მთავარია, LM21 არ აღიქმება როგორც გარე ან გარე ორგანიზაციის საქმიანობა. „ეს არის სტრატეგია, რომელიც ეხმარება მენეჯერებს მიაღწიონ ამბიციურ წლიურ მიზნებს და დაამყარონ პროცესები, რომლებიც იძლევა მდგრად შედეგებს გრძელვადიან პერსპექტივაში“, ამბობს ჯოისი. „ყველას საქმეა აკეთოს თავისი საქმე და გააუმჯობესოს ის, თუ როგორ აკეთებს ამას“.

მომზადება და განლაგება

Lockheed Martin-ის LM21 პროგრამის განლაგების განუყოფელი ნაწილია ექვსი სიგმას ინფრასტრუქტურის კრიტიკული კომპონენტები. Მათ შორის:

1. უდავო და მკაფიო მხარდაჭერა უმაღლესი მენეჯმენტისგან და მისი მონაწილეობა პროგრამაში

Lockheed Martin-ის აღმასრულებელი დირექტორი ვენს კოფმანი ხმამაღლა საუბრობს LM21-ის მხარდაჭერაზე.

2. უფროსი მენეჯმენტი სწავლობს Lean Six Sigma კონცეფციებს და მათ გამოყენებას.

კოფმანმა და მისმა მთელმა აღმასრულებელმა კომიტეტმა დაასრულეს ტრენინგი ოთხნახევარი დღე (ორნახევარი დღე საკლასო სწავლება და ორდღიანი პრაქტიკული ტრენინგი პროცესის დახვეწის მიზნით). ეს კურსი მოიცავდა:

- Lockheed Martin's 5 Principles of Excellence (იხ. ჩარჩო);

- ნახევარდღიანი სესია „მომხმარებლის პერსპექტივიდან ღირებულების განსაზღვრაზე“, მათ შორის მრგვალი მაგიდის მომხმარებლებთან, რომლებმაც გამოთქვეს თავიანთი მოსაზრებები იმის შესახებ, არის თუ არა Lockheed Martin კარგი გარიგება ბიზნესის გასაკეთებლად;

- ღირებულების ნაკადებისა და პროცესების ნაკადების შესწავლა, სისტემების განვითარების სიმულაციური მოდელირების ჩათვლით;

- სტრუქტურირებული პრობლემის გადაჭრის პრაქტიკა.

Lockheed Martin-ის ბრწყინვალების ხუთი პრინციპი

მაიკ ჯოისი ამბობს, რომ Lockheed Martin-ისთვის მნიშვნელოვანი იყო სრულყოფილების პრინციპების ადრეული განსაზღვრა, რადგან ეს იყო კრიტერიუმები, თუ როგორ უნდა გაეკეთებინა სამუშაო. ეს პრინციპები მოიცავს როგორც Lean Manufacturing-ის, ასევე Six Sigma-ს ელემენტებს.

- გაიგეთ რა არის ღირებული მომხმარებლის თვალსაზრისით. კლიენტი გაფასებს არა მხოლოდ იმისთვის, რასაც აძლევ, არამედ განსაზღვრავს თუ არა კომფორტულად შენთან საქმის კეთებას. ყველამ უნდა გაიგოს, რა არის ღირებული მისი კლიენტისთვის. ამის უფლების მიღება პირველი ნაბიჯია, რადგან ის საშუალებას გაძლევთ კლასიფიციროთ ნებისმიერი სამუშაო, როგორც დამატებითი ღირებულება ან ნარჩენები. თუ შეცდომას დაუშვებთ ღირებულების გაგებაში, მაშინ ყველა შემდგომი სამუშაო ზარალი იქნება!

- გაიგეთ რა არის „ღირებულების ნაკადები“. მენეჯერმა საფუძვლიანად უნდა იცოდეს ორგანიზაციის რომელ განყოფილებებში იქმნება პროდუქტი ან მომსახურება. აქ გამოცნობისთვის ადგილი არ არის: თქვენ უნდა ჩაწეროთ ის, დააფიქსიროთ თითოეული ნაბიჯი და მზად იყოთ უპასუხოთ კითხვებს, როგორიცაა: „როდის იყო ბოლოს ეს ვნახეთ? სად არის ამ დაკვირვების მონაცემები?

- ღრმად გაიგეთ სამუშაო ნაკადი. ინჟინრები ხშირად საუბრობენ „მოთხოვნილების პირამიდის მწვერვალზე“ – ყველაზე მნიშვნელოვან მოთხოვნილებაზე, რომელიც პროდუქტმა ან სერვისმა უნდა დააკმაყოფილოს და სწორედ ეს მოთხოვნილება დომინირებს ყველაფერ დანარჩენზე. სრულყოფილების მიღწევისას, მოთხოვნების პირამიდის მწვერვალია ისეთი სისტემების დიზაინი, რომლებიც ოპტიმიზაციას უკეთებენ მონაცემთა ნაკადს და მოლეკულების ნაკადს. თუ არ ოპტიმიზაციას გაუკეთებთ ნაკადს, ვერ მიაღწევთ ოპტიმალურ ეფექტურობას.

- მიეცით პრიორიტეტი ციკლის დროს და „გაიყვანეთ“. მიზანია შემცირების დრო აბსოლუტურ მინიმუმამდე, რათა მყისიერად უპასუხოთ მომხმარებლის ცვალებად საჭიროებებს.

- ისწრაფე სრულყოფილებისკენ. Lockheed Martin-ისთვის ეს ნიშნავს ექვსი სიგმას ხარისხს დაბალ სიჩქარეზე.

ლიდერობის ტრენინგს აქვს კიდევ ორი მნიშვნელოვანი ასპექტი:

- თავდაპირველად, ვენს კოფმანის გუნდის ბევრი წევრი ენთუზიაზმით არ იყო აღფრთოვანებული, როცა გაიგეს, რომ ოთხნახევარი დღის ვარჯიში უნდა ჩაეშალათ თავიანთ გრაფიკში. ერთ შეხვედრაზე მაიკ ჯოისმა ჰკითხა მათ: „რამდენი თქვენგანი გაწვრთნილი გაქვთ ამგვარ აზროვნებაში? 20 ადამიანიდან მხოლოდ ორმა ასწია ხელი (ერთი იცნობდა Six Sigma-ს, მეორემ Lean Manufacturing-ს). შემდეგ ჯოისმა თქვა, რომ თუ ეს გუნდი აპირებდა კომპანიის Lean Six Sigma-ს დანერგვას უხელმძღვანელებდა, მათ უნდა სცოდნოდათ რაზე იყო ეს. ტრენინგ კურსის დასრულების შემდეგ მენეჯმენტის წარმომადგენლებმა ერთხმად განაცხადეს, რომ ეს იყო საუკეთესო ტრენინგი მათ მთელ კარიერაში. როგორც თავად ჯოისმა თქვა: ”ჩვენ არ ვაპირებდით მათთვის შავი ქამრების გაკეთებას ან პროცესის რადიკალურად შეცვლას ორ დღეში. მაგრამ ჩვენ ვიმედოვნებდით, რომ შეგვექმნებოდა იმპულსი, რომელიც დახმარებოდა მათ სწორი მიმართულებით მოქმედებისა და LM21 პროგრამის მხარდაჭერას“;

- Lockheed Martin-ის უფროსი ხელმძღვანელობის გუნდი გაწვრთნილი იყო Lean Six Sigma-ში თავიანთ განყოფილებებში და არა იზოლირებულად. გაჩნდა კითხვა: "რატომ?" როგორც ჯოისმა უპასუხა: ”საბოლოოდ, LM21 პროგრამამ უნდა ჩართოს ყველა კომპანიაში. ამიტომ, იმის მაგივრად, რომ ყველა ერთად ვივარჯიშოთ, მინდა, რომ თქვენს თანამშრომლებთან ერთად ივარჯიშოთ სამუშაო გარემოში. ყველამ ნახოს, რომ მენეჯმენტი აპირებს ამ პროგრამის განხორციელებას“.

- პროექტების იდენტიფიკაციისა და შერჩევის ძირითადი პასუხისმგებლობა ეკისრება ხაზის მენეჯმენტს (მაგ., დეპარტამენტის მენეჯერებს), რომლებიც ხშირად მოქმედებენ როგორც პროექტის სპონსორები. როგორც წესი, ისინი არიან პროცესის მფლობელები, ანუ პასუხისმგებელნი არიან პროცესის შენარჩუნებასა და გაუმჯობესებაზე.

- Subject Matter Experts არის 20 გამოცდილი პროფესიონალისგან შემდგარი ჯგუფი, რომლებიც უშუალოდ ექვემდებარებიან მაიკ ჯოისს. ამ თვალსაზრისით, ისინი მსგავსია Six Sigma-ს ჩემპიონებს სხვა ორგანიზაციებში, მაგრამ Lockheed Martin-ში ისინი ბევრად უფრო მნიშვნელოვან როლს ასრულებენ. ეს 20 პროფესიონალი მოდის სხვადასხვა ფუნქციონალური სფეროდან: ბიზნეს ოპერაციები, ფულადი სახსრების მენეჯმენტი, მიწოდების ჯაჭვის მენეჯმენტი, წარმოების მენეჯმენტი, განვითარება, ადამიანური რესურსები, კლიენტებთან ურთიერთობა, ლოჯისტიკის მენეჯმენტი, პროგრამული უზრუნველყოფის მენეჯმენტი და ა.შ. ვადები და ხელი შეუწყოს პროგრამის გავრცელებას თითოეულ საიტზე და თითოეულ ფუნქციურ ერთეულში. მათი ამოცანაა იმოქმედონ როგორც პროცესის კატალიზატორები Lockheed Martin-ის 36 ლოკაციებზე და უზრუნველყონ, რომ ამ ადგილებში მუშაობა მიჰყვება კორპორატიულ მეთოდოლოგიას და აკმაყოფილებს დადგენილ სტანდარტებს.

- Lockheed Martin-მა დაისახა მიზანი, მოამზადოს თავისი თანამშრომლების 1%, რომ გახდეს სერტიფიცირებული შავი ქამრები (სერთიფიცირებული ნიშნავს, რომ მათ დაასრულეს რამდენიმე კვირიანი ტრენინგი, დაასრულეს მრავალი პროექტი და ასწავლიან მწვანე ქამრებს). დახმარება LM21-ის სპონსორსა და ადმინისტრაციაში). .

- ნებისმიერ მსურველს შეუძლია გაიაროს 40-საათიანი კურსი, რათა გახდეს მწვანე სარტყელი. მწვანე ქამრისთვის მხოლოდ ის არის საჭირო, რომ ვარჯიშის შემდეგ მან უნდა უხელმძღვანელოს პროექტზე მომუშავე გუნდს, რომელიც დაზოგავს ხარჯებს. ამ დროისთვის მასალების შეძენის ცენტრში სისტემური ინტეგრაციის ჯგუფის 160 თანამშრომლიდან 43-მა გაიარა ასეთი ტრენინგი, მათგან 32-ს აქვს სერთიფიკატი.

- გაიზარდა მოთხოვნები პროგრამის მენეჯერებზე.

აქამდე პროგრამის მენეჯერების უმეტესობას ერთი რამ სთხოვეს - კლიენტს მიაწოდონ ის, რაც ხელშეკრულებით არის გათვალისწინებული: „აი ხარჯები, აქ არის სამუშაო გრაფიკი. უზრუნველყოს დროული მიწოდება." ახლა მათ ეუბნებიან, რომ ეს საკმარისი არ არის: მათ არა მხოლოდ უნდა შეასრულონ ხარჯების ვალდებულებები და დაიცვან გრაფიკი, არამედ უნდა იზრუნონ იმაზე, რომ გააუმჯობესონ თავიანთი პროგრამული უზრუნველყოფა, რომელზეც პასუხისმგებელნი არიან. "ეს ჰგავს თამაშის შუალედში წესების შეცვლას", - ამბობს მაიკ ჯოისი. ”ჩვენ გვინდა დავრწმუნდეთ, რომ მათ აქვთ ცოდნა და ინსტრუმენტები გაზრდილი მოთხოვნების დასაკმაყოფილებლად.” - საწარმოს ყველა განყოფილების მუშაობის სინქრონიზაცია.

ვთქვათ, Lockheed Martin-მა ყურადღება გაამახვილა მხოლოდ თავისი წარმოების ოპერაციების გამარტივებაზე და გახადა ისინი მჭლე წარმოების განსახიერება: სწრაფი, ეფექტური, დროულად, ინვენტარში ზედმეტი ინვესტიციების გარეშე. თუმცა, მთელი ეს სამუშაო დაიღუპება, თუ დაგეგმვის პერსონალი განაგრძობს შეკვეთების ჯგუფურად დამუშავებას, ან თუ მიწოდებამ არ გამოასწორა დეფიციტი და მომწოდებლები არ უზრუნველყოფენ საჭირო ხარისხს ან გაუმჯობესებულ დიზაინს. ამ ტიპის პრობლემებმა შეიძლება გავლენა მოახდინოს ნებისმიერ ორგანიზაციაზე, რომელიც არ იყენებს სისტემატურ მიდგომას, რათა დარწმუნდეს, რომ თავსატეხის ნაწილები ერთმანეთთან ჯდება. ყველა ამ პუნქტის თვალყურის დევნება კომპანიებს ეხმარება აირიდონ მუდმივი წარუმატებლობის კლასიკური მდგომარეობა, რაც ზღუდავს Lean Six Sigma-ს ინვესტიციების ROI-ს; - ხალხის დარწმუნება, რომ მათ არ შეუძლიათ Lean Six Sigma-ს გარეშე.

თქვენი მცდელობა, მოიყვანოთ ექვსი სიგმა და განსაკუთრებით Lean Manufacturing, სერვისის ინდუსტრიაში, სავარაუდოდ, მოჰყვება ერთ-ერთ პასუხს (და Lockheed Martin-მა ორივე კარგად იცის). პირველი: „ეს ჩვენ არ ჯდება... ამას არაფერი აქვს საერთო პროგრამულ უზრუნველყოფასთან. იურიდიული მომსახურება. (შეავსე შენ)“. მეორე: „ხედავთ, ჩვენ უკვე ვცადეთ ეს. ჩვენ ეს გავაკეთეთ ათი წლის წინ. ამას არავითარი სარგებლობა არ მოაქვს“. ამ წინააღმდეგობებზე მაიკ ჯოისი პასუხობს: „კარგი, მოდით ვუყუროთ თქვენს პროცესს და გავარკვიოთ, რა ხდება სინამდვილეში“. ის ხალხს მოუწოდებს გაიარონ მთელი პროცესი, რომელსაც გადის დოკუმენტი, დააკვირდნენ რა ხდება და შეაგროვონ მონაცემები მიმდინარე მდგომარეობის შესახებ. ხალხი უცვლელად გაოცებულია მათი აღმოჩენებით. და დაიწყებენ იმის გაცნობიერებას, რომ მათ აქვთ უამრავი შესაძლებლობა ხარისხის გასაუმჯობესებლად, სიჩქარისა და ხარჯების შესამცირებლად!

3. მენეჯმენტმა ყველა დონეზე გაიარა საბაზისო ტრენინგი

როდესაც უფროსი მენეჯმენტის გუნდმა დაასრულა ტრენინგი, Lockheed Martin-ის ყველა თანამშრომელი, რომლებიც ჩართული იყო კომპენსაციის სისტემაში, მოეთხოვებოდათ საბაზისო კურსის გავლა. ამ ორგანიზაციაში ეს ეხებოდა ყველას, ვისაც დირექტორი ან უფრო მაღალი თანამდებობა ეკავა. ეს ხუთდღიანი ტრენინგი მოეწყო დეპარტამენტებში და ჩატარდა 50-კაციან ჯგუფებში, სანამ 5000-ვე მენეჯერი არ დაასრულებდა მას. (პროგრამა ახლა გაფართოვდა და მოიცავს კლიენტებს და მიმწოდებელ აღმასრულებლებს, რომლებსაც ასწავლიან გზებს სწრაფად მიაღწიონ შედეგებს.)

4. განხორციელება დაიწყო ღირებულების ნაკადის რუკებით

სტრატეგიული პერსპექტივიდან, Lockheed Martin-ის ამოსავალი წერტილი იყო ღირებულების ნაკადის რუკა პროგრამის დონეზე, რადგან სწორედ ამ დონეზე ხდება ნაკადის ჯვარედინი ფუნქციური ოპტიმიზაცია (პროგრამა არის პროცესების ერთობლიობა, რომელიც გამოიყენება კონკრეტული მომხმარებლისთვის. პროდუქტი ან მომსახურება). ღირებულების ნაკადის რუკა ასახავს საქმის ამჟამინდელ მდგომარეობას, ანუ აჩვენებს რა ხდება სამუშაო ადგილზე. ღირებულების ნაკადის რუქები იძლევა შესაძლებლობას შეაფასოთ ოპერაციები სრულყოფილების პრინციპებზე დაყრდნობით: ქმნით თუ არა ღირებულებას მომხმარებლის გონებაში? რა არის თქვენი გამოტოვება? რა შეგიძლიათ გააკეთოთ მათ დასაძლევად?

5. აგრძელებენ სტაბილური ინფრასტრუქტურის მშენებლობას

ყველა თანამშრომელი ჩართულია გაუმჯობესების პროექტებში და გადის დროულ ტრენინგს. LM21 პროექტები ეყრდნობა შიდა სამუშაო ძალას, რომელიც მოიცავს შავ ქამრებს, მწვანე ქამრებს, სპონსორებს და რასაც Lockheed Martin უწოდებს Subject Matter Experts (SMEs).

6. მათი მეთოდებია მჭლე წარმოებისა და ექვსი სიგმის შერწყმა.

LM სასწავლო გეგმა და გაუმჯობესების მეთოდები არის Lean და Six Sigma-ს ძირითადი ინსტრუმენტებისა და პრინციპების ერთობლიობა, როგორიცაა DMAIC მეთოდოლოგია, ნარჩენების შვიდი ტიპის იდენტიფიცირება (უბრალო წარმოების ინსტრუმენტი), პროცესის რუქა, ციკლის დროის შემცირებაზე მუშაობა და ა.შ. .

7. პირველივე შესაძლებლობისთანავე მიიღეს მომწოდებლები.

„როგორც მწარმოებლების უმეტესობა, ჩვენ ყოველთვის დიდ აქცენტს ვაკეთებდით შემომავალი მასალების კონტროლზე, რათა დავრწმუნდეთ, რომ ისინი აკმაყოფილებენ ჩვენს სპეციფიკაციებსა და საინჟინრო დოკუმენტებს“, - თქვა მანი ზულუეტამ, Lockheed Martin's Material Acquisition Center-ის ვიცე-პრეზიდენტმა. „შემდეგ ჩვენ გავაკეთეთ ხუთი ან ექვსი პროგრამა, სადაც ვმუშაობდით მთავარ მომწოდებლებთან Lean Six Sigma-ს დანერგვის მიზნით მათ ქარხნებში, რათა უკეთესი მომწოდებლები გავხადოთ... და მივიღეთ, რომ მასალები თითქმის უზადო იყო. ახლა, როცა მასალას მივიღებთ, უბრალოდ უნდა დავრწმუნდეთ, რომ ის მოვიდა სწორი რაოდენობით, შევამოწმოთ მისი მდგომარეობა და შემდეგ შეგვიძლია გავაგზავნოთ საწყობში“.

მომწოდებლების თანამშრომლობა მერყეობს Lean Six Sigma-ს ტრენინგებიდან, რომელსაც ატარებს Lockheed Martin-ის პერსონალი სიმპოზიუმებამდე, სადაც მომწოდებლებს შეუძლიათ გამოცდილების გაზიარება.

თუმცა, ასეთი თანამშრომლობის შესაძლებლობები არ არის შეუზღუდავი. ათასობით მომწოდებლით, Lockheed Martin-ს არ შეუძლია ამ ტიპის სამუშაოს შესრულება ყველასთან. „ჩვენ დავადგინეთ კრიტერიუმების ნაკრები, რომელიც საშუალებას გვაძლევს განვსაზღვროთ, რამდენად მნიშვნელოვანია ჩვენთვის კონკრეტული მიმწოდებელი, შევაფასეთ დადებითი და უარყოფითი მხარეები და შევაფასეთ ისინი რაოდენობრივი მაჩვენებლების სისტემის გამოყენებით“, განმარტავს ძულუეტა. - გავითვალისწინეთ შემდეგი ფაქტორები: რამდენად წარმატებით ასრულებენ მომწოდებლები ჩვენს მოთხოვნებს, აქვთ თუ არა ჩვენთვის მნიშვნელოვანი ტექნოლოგიები, რამდენად მოქმედებს მათი მუშაობა პროდუქციის ხარისხზე და ა.შ. ჩვენ შევადგინეთ დაახლოებით 200 ძირითადი მომწოდებლის სია, რომლებთანაც ჩვენ ყველას გვინდა მუშაობა"

„მიმწოდებლებთან თანამშრომლობის საიდუმლო,“ ამბობს ძულუეტა, „მიმწოდებელი კომპანიის ხელმძღვანელობასთან მჭიდრო ურთიერთობაა. ყველაფერი გამოვა, თუ მოვახერხებთ უმაღლესი მენეჯმენტის მონაწილეობის მოზიდვას, რადგან მიგვაჩნია, რომ ისინი უნდა იყვნენ ჩართული ტრანსფორმაციის პროცესებში. როგორც წესი, მიმწოდებელთან ასეთ მუშაობას რამდენიმე თვე სჭირდება. ჩვენ ამას ვერ გავაკეთებთ უმაღლესი მენეჯმენტის მხარდაჭერის გარეშე. თუ კომპანიის პრეზიდენტი, აღმასრულებელი დირექტორი ან გენერალური მენეჯერი არ არის დაინტერესებული ამით, ეს დიდი ალბათობით მარცხით დამთავრდება“.

Lean Six Sigma გამოცდილება ხელს უწყობს წინსვლას

ჯეიმს აიზეკი არის მაგალითი იმისა, თუ როგორ გამოიყენება LM21 პროგრამა ლიდერობის განვითარებისთვის. ის ამჟამად არის MAC-MAR-ის მიწოდების ჯაჭვის ბრწყინვალების დირექტორი, თანამდებობა, რომელიც მან დაიკავა 2002 წლის გაზაფხულზე. მანამდე ის ორი წლის განმავლობაში მუშაობდა „საგნის ექსპერტად“. „ჩვენ მივიღეთ ძალიან საფუძვლიანი მომზადება“, — ამბობს ისაკი. „ამასთან ერთად გავიარეთ პერსონალური ტრენინგი მენეჯმენტის უნარებში, წარმატებულ პროექტებში მონაწილეობისა და პროდუქტიულობის ამაღლებაში.

სანამ ისაკი დაინიშნებოდა მის ამჟამინდელ თანამდებობაზე, ის მხოლოდ ტანგენციურად იყო ჩართული მიწოდების ჯაჭვის მენეჯმენტში. „სანამ სპეციალისტი გავხდებოდი, 18 წელი ვმუშაობდი Lockheed Martin-თან, როგორც სისტემების ინჟინერი“, - ამბობს ის. - ძალიან საინტერესო იყო დიზაინის მიმწოდებლის კუთხით შეხედვა. ახლა მე სულ სხვა თვალით ვუყურებ რა ხდება იმ მოვლენებთან დაკავშირებით, რომლებშიც ადრე ვიყავი ჩართული ჩემს თავში“.

შედეგები

დღეს LM21 პროგრამა აერთიანებს 5000-ზე მეტ პროექტს, რომელთაგან 1000-ზე მეტი ბიზნეს ოპერაციების სფეროში (მენეჯმენტი, ფინანსური მენეჯმენტი, გარიგების დახურვა, შესყიდვები და ა.შ.) ხორციელდება. თავდაპირველი მიზანი იყო ხარჯების შემცირება 3,7 მილიარდი დოლარით ოთხი წლის განმავლობაში - რეალურად დანაზოგი 4 მილიარდ დოლარს უახლოვდება. როგორც მაიკ ჯოისმა აღნიშნა, Lockheed Martin-ის ზომის ორგანიზაციაში ძნელია იმის მტკიცება, რომ ეს ყველაფერი შედეგია. LM21-ის, მაგრამ ყურადღება სრულყოფილებაზე უდავოდ ერთ-ერთი ყველაზე მნიშვნელოვანი ფაქტორია. უმჯობესდება ბიზნესის სხვა მაჩვენებლებიც: კომპანიას აქვს შეკვეთების რეკორდული რაოდენობა; ვალდებულებები მნიშვნელოვნად შემცირდა შერწყმის დროს არსებულ დონესთან შედარებით; ფულადი სახსრების წლიური ნაკადი მილიარდობით არის. ამ ცვლილებებმა, მათ შორის ბევრმა მომსახურების სექტორში, მისცა საშუალება Lockheed Martin-ს შეექმნა შემდეგი თაობის საკრუიზო რაკეტა იგივე შესაძლებლობებით, როგორც სხვა პროდუქტები, მაგრამ ღირებულების ნახევარი და ციკლის დროის მესამედი. ყველა Lean ინდიკატორი უწყებრივი და ინდივიდუალური პროექტის დონეზე მნიშვნელოვნად გაუმჯობესდა. გადარიცხვები მნიშვნელოვნად შემცირდა ბევრ პროცესში, რის შედეგადაც უფრო მოკლე ციკლის დრო და მეტი მომხმარებლის კმაყოფილება.

მსგავსი შედეგები ჩანს Lockheed Martin-ის არა-ძირითადი წარმოების საქმიანობაში. შედარებითი აჩქარება და ხარჯების დაზოგვა მიღწეული იქნა Naval Electronics and Surveillance Systems-ის მიერ, ჯგუფმა, რომელიც აწვდის პროდუქტებსა და სერვისებს ფლოტებთან ბრძოლისთვის მთელს მსოფლიოში, მათ შორის მოწინავე გემებზე სადესანტო ელექტრონული ომის სისტემებთან ერთად საკომუნიკაციო სისტემებთან ერთად. ამ შედეგებმა ასევე იმოქმედა Lockheed Martin-ის უნარზე, უზრუნველყოს ახალი შეკვეთები. მაგალითად, კომპანია ცოტა ხნის წინ შეირჩა Deepwater-ის ერთ-ერთ მთავარ კონტრაქტორად, აშშ-ს საზღვაო საზღვრის დაცვის ყველაზე ამბიციური პროგრამა ოდესმე.

მილიარდობით დოლარი გამოიყო ამ პროგრამისთვის საზღვაო ძალების ინფრასტრუქტურის აღსადგენად და Lockheed Martin უხელმძღვანელებს მის განხორციელებას. როდესაც კომპანია იწყებს 20-წლიან პროგრამას, კომპანია ფართოდ იყენებს Lean Six Sigma ინსტრუმენტებს მომხმარებლის ღირებულების დასადგენად და მომხმარებლის კრიტიკული მოთხოვნების დასადგენად, იყენებს Six Sigma-ს დიზაინს და განავითარებს მჭიდრო ურთიერთობებს ახალ მომწოდებლებთან.

გაზარდეთ თქვენი ბიზნესი

მაიკ ჯოისის თქმით, მნიშვნელოვანია, რომ მენეჯმენტმა „ნარჩენების აღმოფხვრა“ „ადამიანების გათავისუფლებასთან“ არ გაიგივოს.

„LM21-ის მიზანი არ არის ხალხის სამსახურიდან გათავისუფლება მას შემდეგ, რაც ნარჩენები აღმოიფხვრება, არამედ ჩვენი ოპერაციების გაუმჯობესება და ადამიანებისთვის დამატებითი ღირებულების სამუშაო ადგილების მიწოდება მათი ენერგიის დახარჯვის გარეშე“, - ამბობს ის. „ნარჩენების აღმოფხვრით, ჩვენ შეგვიძლია შევთავაზოთ კლიენტს უკეთესი გარიგება, რაც მოგვცემს საშუალებას გავზარდოთ ჩვენი ბიზნესი“.

ნებისმიერი კომპანიის მსგავსად, Lockheed Martin-იც აღიარებს, რომ მას არ შეუძლია თანამშრომლებისთვის უვადოდ დასაქმების გარანტია. მაგრამ LM21 პროგრამის ფარგლებში მუშაობა აფართოებს კომპანიის შესაძლებლობას მოიპოვოს ახალი დიდი კონტრაქტები. თანამშრომლები, რომლებიც მონაწილეობენ LM21 ტრენინგსა და პროექტებში, იძენენ უნარებს, რაც მათ საშუალებას აძლევს უკეთ მოემსახურონ მომხმარებელს, გაზრდის მათ შანსებს გრძელვადიანი დასაქმების კომპანიაში. ”კლიენტი გვაძლევს სამუშაოს, - ამბობს ჯოისი, - ასე რომ, ყველასთვის საბოლოო მიზანი სტაბილური დასაქმებაა.

რთული ამოცანები

წარმოიდგინეთ, რა ძნელია 125000-მა ადამიანმა იფიქროს და იმუშაოს განსხვავებულად, და თქვენ დააფასებთ Lockheed Martin-ის მუშაობას. კომპანიამ დაავალა 2004 წლისთვის დასაქმებულთა 60%-მა (დაახლოებით 70 ათასი ადამიანი) ან დაასრულოს ერთკვირიანი სასწავლო კურსი „მწვანე ქამრის“ მოსაპოვებლად, ან მონაწილეობა მიიღოს ერთკვირიან პროექტში. იმავდროულად, კომპანია აქტიურად არის დაკავებული ყველა განხორციელებული პროგრამისთვის ღირებულების ნაკადის რუქების შედგენაში (მათი რაოდენობა 2000-ია). სხვა დავალებებს შორის:

ეს მონაცემები მოქმედებს ნორმალური განაწილებისთვის. გასათვალისწინებელია, რომ ყველა პროცესს არ ახასიათებს ნორმალური განაწილება. დამატებითი ინფორმაცია სტატისტიკური პროცესის კონტროლის შესახებ: Wheeler D., Chambers D. სტატისტიკური პროცესის კონტროლი. ბიზნესის ოპტიმიზაცია Shewhart საკონტროლო ბარათების გამოყენებით. M.: Alpina Business Books, Alpina Publishers, 2009. დაახლ. სამეცნიერო რედ.