Bagian ini memberikan deskripsi algoritma pengoperasian dan pengontrol P-, PI-, PD-, PID kontinu dengan berbagai struktur sinyal keluaran - keluaran analog, keluaran diskrit (pulsa) atau keluaran PWM (sinyal termodulasi lebar pulsa).

Blok diagram regulator kontinu

Bagian ini menunjukkan diagram blok regulator kontinu dengan keluaran analog - Gambar 2, dengan keluaran pulsa - Gambar 3 dan dengan keluaran PWM (termodulasi lebar pulsa) - Gambar 4.

Selama pengoperasian, sistem kontrol otomatis AR (regulator) membandingkan nilai saat ini dari parameter terukur X, yang diterima dari sensor D, dengan nilai yang ditentukan (setpoint SP) dan menghilangkan ketidaksesuaian regulasi E (B=SP-PV). Gangguan eksternal Z juga dihilangkan oleh regulator. Pengoperasian diagram blok di atas berbeda dalam metode pembangkitan sinyal kontrol keluaran regulator.

Regulator kontinu dengan keluaran analog

Diagram blok pengatur kontinu dengan keluaran analog ditunjukkan pada Gambar 2.

Keluaran Y dari pengontrol AP (misalnya, sinyal 0-20mA, 4-20mA, 0-5mA, atau 0-10V) bekerja melalui sinyal E/P elektro-pneumatik (misalnya, dengan sinyal keluaran 20- 100 kPa) atau pengontrol posisi elektro-pneumatik pada aktuator K ( badan pengatur).

Gambar 2 - Diagram blok regulator dengan output analog

Di mana:

AR - pengontrol PID berkelanjutan dengan output analog,

D - sensor,

NP - konverter normalisasi (dalam regulator modern ini adalah perangkat input)

Y - sinyal kontrol analog keluaran E/P - konverter elektro-pneumatik,

Regulator kontinu dengan keluaran pulsa

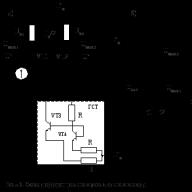

Diagram blok pengatur kontinu dengan keluaran pulsa ditunjukkan pada Gambar 3.

Sinyal kendali keluaran regulator – sinyal Lebih dan Kurang (transistor, relay, triac) melalui alat kendali kontak atau non kontak (P) mempengaruhi elemen eksekutif K (regulator).

Gambar 3 - Diagram blok regulator dengan keluaran pulsa

Di mana:

AR - pengontrol PID kontinu dengan keluaran pulsa,

SP - simpul untuk membentuk titik tertentu,

PV=X - parameter teknologi yang dapat disesuaikan,

E - ketidakcocokan regulator,

D - sensor,

NP - konverter normalisasi (dalam regulator modern ini adalah perangkat input) IMP - modulator PWM pulsa yang mengubah sinyal keluaran Y menjadi rangkaian pulsa dengan siklus kerja sebanding dengan sinyal keluaran: Q=\Y\/100. Sinyal Lebih Banyak dan Lebih Sedikit - tindakan kontrol,

K - katup pengatur (badan pengatur).

Regulator kontinu dengan keluaran PWM (modulasi lebar pulsa).

Diagram blok regulator kontinu dengan keluaran PWM (modulasi lebar pulsa) ditunjukkan pada Gambar 4.

Sinyal kendali keluaran regulator (transistor, relay, triac) melalui alat kendali kontak atau non kontak (P) mempengaruhi aktuator K (regulator).

Pengontrol kontinu dengan keluaran PWM banyak digunakan dalam sistem kendali suhu, di mana elemen triac kendali keluaran (atau relai solid-state, starter) bekerja pada pemanas termoelektrik, elemen pemanas, atau kipas.

Gambar 4 - Diagram blok regulator dengan output PWM

AR - pengontrol PID kontinu dengan keluaran PWM pulsa,

SP - simpul untuk membentuk titik tertentu,

PV=X - parameter teknologi yang dapat disesuaikan,

E - ketidakcocokan regulator,

D - sensor,

NP - konverter normalisasi (dalam regulator modern ini adalah perangkat input) PWM - modulator PWM pulsa yang mengubah sinyal keluaran Y menjadi rangkaian pulsa dengan siklus kerja sebanding dengan sinyal keluaran: Q=\Y\/100.

P - starter kontak atau non-kontak,

K - katup pengatur (badan pengatur).

Koordinasi perangkat keluaran regulator kontinu

Sinyal keluaran pengontrol harus konsisten dengan aktuator dan aktuator.

Sesuai dengan jenis penggerak dan aktuator, perlu menggunakan perangkat keluaran pengontrol kontinu dengan jenis yang sesuai, lihat Tabel 1.

Tabel 1 - Koordinasi perangkat keluaran regulator kontinu

| Perangkat keluaran pengatur kontinu | Jenis perangkat keluaran | Aktuator atau perangkat | Jenis penggerak | Otoritas Pengatur | |

|---|---|---|---|---|---|

| Hasil analog | DAC dengan keluaran 0-5mA, 0-20mA, 4-20mA, 0-10V | P-, PI-, PD-, hukum PID | Konverter dan pengatur posisi, elektro-pneumatik dan hidrolik | Aktuator pneumatik (dengan udara bertekanan sebagai daya tambahan) dan konverter sinyal elektro-pneumatik atau pengatur posisi elektro-pneumatik, listrik (penggerak frekuensi) | |

| Keluaran pulsa | Transistor, relai, triac | P-, PI-, PD-, hukum PID | Penggerak listrik (dengan gearbox), termasuk yang dapat dibalik | ||

| keluaran PWM | Transistor, relai, triac | P-, PI-, PD-, hukum PID | Starter kontak (relai) dan nirkontak (triac). | Pemanas termoelektrik (TEH), dll. |

Respons regulator terhadap tindakan satu langkah

Jika fungsi langkah demi langkah untuk mengubah titik setel disuplai ke input regulator, lihat Gambar. 5, kemudian pada keluaran pengontrol terdapat respon aksi satu langkah sesuai dengan karakteristik pengontrol sebagai fungsi waktu.

Halo semua. Setelah memeriksa dasar teknologi untuk membangun antarmuka web di artikel terakhir, kita akan istirahat sejenak dari desain dan mempertimbangkan beberapa artikel tentang pengontrol PID. Ini akan mencakup dasar-dasar otomatisasi, dan dengan menggunakan contoh mesin penggilingan pada mikrokontroler, kita akan mengenal hukum dasar kendali. Kami juga akan menghitung koefisien utama hukum untuk model matematika. Di akhir artikel ada proyek di Proteus ATmega8

.

1. Nilai keluaran y.

2. Masukkan parameter pengaturan u.

3. Gangguan masukan f.

Gambar di sebelah kiri menunjukkan gambaran umum op-amp beserta parameternya. Di sebelah kanan adalah contoh kami yang disajikan di Proteus dalam bentuk mesin dengan encoder, di mana parameter pengaturan inputnya adalah tegangan konstan dan, bergantung pada nilainya, kecepatan mesin berubah. Parameter keluarannya adalah pembacaan encoder yaitu sudut putaran (jumlah pulsa per putaran). Parameter ketiga - pengaruh yang mengganggu - adalah pengaruh dari lingkungan luar yang mengganggu berfungsinya objek, yaitu. gesekan, beban, dll.

Untuk mengecualikan yang terakhir, parameter kedua digunakan, yaitu. pemberi tugas Perangkat teknis yang melakukan kendali otomatis disebut perangkat kendali (CD). Dan op-amp bersama dengan perangkat kendali dan masternya disebut sistem kendali otomatis (ACS). Di bawah ini adalah diagram blok sistem.

Di sini saya ingin segera menambahkan bahwa op-amp dapat dikontrol dengan tiga cara: prinsip dasar:

Di sini saya ingin segera menambahkan bahwa op-amp dapat dikontrol dengan tiga cara: prinsip dasar:

1. Prinsip kontrol loop terbuka– dihasilkan berdasarkan algoritma tertentu dan tidak dikendalikan oleh faktor lain.

2. Prinsip kompensasi gangguan, dimana hasil gangguan berupa penyesuaian dimasukkan ke dalam algoritma kendali.

3. Prinsip pengendalian kesalahan. Di sini, penyesuaian dilakukan pada algoritma kontrol berdasarkan nilai sebenarnya dari kuantitas keluaran.

Proyek kami akan dibangun berdasarkan prinsip manajemen terakhir - secara tidak sengaja. Di bawah, di sebelah kiri adalah diagram blok, dan di sebelah kanan adalah proyek di mana pengendalian kesalahan dilakukan.

Memori adalah motor dengan encoder (di sisi kiri), dari mana pulsa masuk ke mikrokontroler. Dimana, pada gilirannya, model matematika dari pengontrol PID ditulis. Pengontrol bertindak sebagai unit kontrol. Selanjutnya, PWM menghasilkan pulsa yang diperlukan dan mengirimkannya ke input motor kedua dengan encoder, yaitu di sebelah kanan. (Anda dan saya sudah mempertimbangkannya). Keluaran pulsa yang merupakan nilai keluaran dan kesalahan umpan balik y os. Tombol adalah pengaruh yang mengganggu dimana kita secara sewenang-wenang menambahkan pulsa op-amp. Dimana pada gilirannya unit kendali harus dengan cepat dan lancar menyesuaikan dengan sudut putaran perangkat induk.

Lebih jauh Senjata self-propelled diklasifikasikan berdasarkan:

1. Algoritma yang berfungsi:

— sistem stabilisasi— mempertahankan parameter yang dikontrol pada tingkat tertentu;

— kontrol perangkat lunak– algoritma ditentukan sebagai fungsi waktu, dimana nilai output berubah seiring waktu sesuai dengan hukum yang diberikan;

— sistem pelacakan— algoritma operasi tidak diketahui sebelumnya, dimana besaran yang dikontrol harus mereproduksi perubahan dalam beberapa besaran eksternal;

— sistem ekstrim- indikator kualitas atau efisiensi suatu proses dapat dinyatakan sebagai fungsi dari parameter sistem, dan fungsi itu sendiri memiliki nilai ekstrem (maksimum atau minimum).

— sistem kendali yang optimal— proses pengendalian dilakukan sedemikian rupa sehingga beberapa karakteristik proses menjadi optimal;

— sistem adaptif– beberapa parameter op-amp dan elemen sistem lainnya mungkin berubah.

Algoritma kami adalah pengendalian perangkat lunak, dimana nilai keluarannya akan merupakan hasil kendali PID.

2. Oleh bentuk persamaan diferensial, dijelaskan oleh sistem - linier (karakteristik statis semua elemen bersifat bujursangkar) dan nonlinier (karakteristik statis bersifat nonlinier).

3. Oleh sifat sinyal pada elemen utama- kontinu dan diskrit (yang terakhir, sinyal input kontinu diubah pada output menjadi urutan pulsa).

Proyek kami nonlinier dan sinyalnya terpisah. Dan terakhir, kita akan mempertimbangkan hukum kendali standar yang mendefinisikan algoritma kendali sebagai fungsi dari kesalahan kendali. Hukum regulasi dipahami sebagai suatu algoritma yang dengannya perangkat kontrol menghasilkan efek yang disuplai ke input op-amp. Hukum kontrol dijelaskan oleh fungsi transfer, yang merupakan salah satu cara untuk menggambarkan sistem dinamis secara matematis. Jenis fungsi alih perangkat kendali menentukan hukum kendali. Ada lima hukum dasar kendali: proporsional (P), integral (I), proporsional-integral (PI), proporsional-derivatif (PD), proporsional-integral-diferensial (PID).

Mari kita pertimbangkan setiap undang-undang secara terpisah menggunakan contoh perangkat sinkronisasi. Jadi, data awal:

Mari kita buat contoh di Proteus. Mari kita ambil dua mesin dengan encoder tambahan, mikrokontroler, dua penghitung pulsa, dan juga menghubungkan osiloskop dan indikator LCD untuk menampilkan ketidaksesuaian (kesalahan). Pertimbangan sensor sudut rotasi (encoder) berada di luar cakupan artikel; satu-satunya hal yang perlu kita ketahui adalah bahwa sensor tersebut dirancang untuk mengubah sudut rotasi benda yang berputar (poros) menjadi sinyal listrik yang memungkinkan kita menentukan sudut putarannya. Di atas adalah gambar proyek kami di Proteus. Di bawah ini adalah contoh penyetelan motor dengan encoder:

Dimana pada properti motor akan kita atur :

— massa rotor minimum Massa Efektif= 0,01;

— beban rotor Beban/Torsi Maks % = 1, sehingga tidak berputar karena inersia;

— kecepatan ZeroLoad RPM=20;

— jumlah pulsa per putaran PulsesperRevolution=24.

Seperti yang Anda lihat, Proteus tidak memiliki encoder terpisah, hanya dengan motornya. Secara singkat tentang hubungannya. Salah satu ujung motor ke ground, ujung lainnya bertegangan -12 atau +12 V. Dan tiga keluaran encoder. Kami menggunakan yang seperti pada gambar di atas. Parameter yang diberikan adalah parameter pengaturan yang bergantung pada dinamika penggerak, mis. perilakunya.

P - pengatur . Salah satu perangkat sederhana dan algoritma kontrol, dalam umpan balik, yang menghasilkan sinyal kontrol. Menghasilkan sinyal keluaran u (t), sebanding dengan sinyal masukan (kesalahan kendali) e (t), dengan koefisien proporsionalitas K, yang dihasilkan oleh bagian proporsional dari P-regulator untuk menangkal penyimpangan nilai yang dikontrol dari nilai tertentu pada waktu tertentu.

u (t)=K р *e (t), dimana K р adalah penguatan regulator.

Semakin besar deviasinya, semakin besar output untuk nilai tertentu tersebut. Itu. kesalahan statis sama dengan deviasi variabel yang dikontrol. Ada kemungkinan di sini bahwa sistem tidak akan pernah stabil pada nilai tertentu. Meningkatkan penguatan akan meningkatkan perbedaan antara masukan dan keluaran, sekaligus mengurangi kesalahan statis. Namun peningkatan koefisien ini dapat menyebabkan osilasi sendiri dalam sistem, dan peningkatan lebih lanjut akan menyebabkan hilangnya stabilitas.

Biasanya, dalam praktiknya, sifat penguatan regulator-P dicirikan oleh besaran berikut:

— batas proporsionalitas d=1/K r - kebalikan dari K r

- batas proporsionalitas, dinyatakan dalam persentase D=d*100%=100%/K p .

Menunjukkan berapa persen nilai maksimumnya yang harus diubah sinyal masukan agar sinyal keluaran berubah 100%.

Osilasi diri adalah osilasi yang tidak teredam dalam sistem dinamis disipatif (keadaan stabil yang timbul dalam lingkungan non-ekuilibrium dengan kondisi disipasi (disipasi) energi yang berasal dari luar) sistem dinamis dengan umpan balik nonlinier, didukung oleh energi konstan, yaitu non-linier. -pengaruh eksternal berkala.

Pada gambar kiri bawah merupakan proses normal regulasi P, dimana terlihat bahwa linearitas grafik berbanding lurus dengan penurunan error. Di sebelah kanan, proses osilasi diri dalam sistem dengan koefisien yang besar.

Regulator-P menemukan penerapannya dalam proses yang sama di mana pemeliharaan yang tepat dari nilai yang ditetapkan yang dijelaskan sebelumnya tidak diperlukan, yaitu, kesalahan statis akan terjadi dalam proses yang dikontrol. Kesalahan ini terjadi karena sinyal keluaran terlalu kecil untuk memberikan pengaruh yang signifikan terhadap pemeliharaan sistem pada level yang ditentukan. Sangat mungkin bahwa pengontrol akan mengeluarkan nilai yang diperlukan, tetapi jika terjadi gangguan, pengontrol tidak akan dapat mengembalikan nilai yang ditetapkan sampai kesalahannya cukup besar sehingga sinyal keluaran mempunyai pengaruh yang cukup. Sebagai contoh kita, undang-undang seperti itu tidak cocok. Mari kita lanjutkan.

Apa yang dimaksud dengan manajemen integral? Dan faktanya perangkat tersebut menghasilkan sinyal (u (t)), sebanding dengan integral kesalahan kontrol (e (t)). Sistem menurut hukum ini bersifat astatik, yaitu gangguan terjadi pada bagian sistem yang terletak di belakang mata rantai integrasi. Namun pada saat yang sama, sifat dinamis sistem dengan hukum I biasanya lebih buruk dibandingkan dengan sistem kontrol P. Di bawah ini adalah hukum I-regulator.

dimana K0 adalah penguatan pengontrol. Laju perubahan keluaran pengontrol I sebanding dengan kesalahan kendali. Biasanya, dalam praktiknya, sifat penguatan dari regulator-I dicirikan oleh waktu isodrom.

dimana K0 adalah penguatan pengontrol. Laju perubahan keluaran pengontrol I sebanding dengan kesalahan kendali. Biasanya, dalam praktiknya, sifat penguatan dari regulator-I dicirikan oleh waktu isodrom.

Waktu isodrom T dan =1/K 0 adalah kebalikan dari K 0 . Ini juga menunjukkan berapa lama waktu yang dibutuhkan untuk mengubah keluaran regulator menjadi 100% (regulator akan berpindah dari satu posisi ekstrim ke posisi ekstrim lainnya) ketika sinyal masukan berubah secara tiba-tiba sebesar 100%. Jadi T Dan mencirikan kecepatan regulator. Ketika T berkurang, osilasi proses transien meningkat. Jika nilai T terlalu kecil, sistem kendali mungkin menjadi tidak stabil. Di bawah pada gambar di sebelah kiri adalah keadaan stabil, di sebelah kanan adalah keadaan tidak stabil.

Dalam sistem kendali dengan pengontrol I biasanya tidak terdapat kesalahan kendali statis. Biasanya, I-regulator tidak digunakan secara mandiri, tetapi sebagai bagian dari pengontrol PI atau PID.

Kontrol isodromik. Perangkat kontrol menghasilkan jumlah dua sinyal - sebanding dengan kesalahan dan sebanding dengan integral kesalahan. Sinyal keluaran pengontrol PI (u(t)) bergantung pada kesalahan kontrol (e(t)) dan integral dari kesalahan ini.

Kontrol isodromik. Perangkat kontrol menghasilkan jumlah dua sinyal - sebanding dengan kesalahan dan sebanding dengan integral kesalahan. Sinyal keluaran pengontrol PI (u(t)) bergantung pada kesalahan kontrol (e(t)) dan integral dari kesalahan ini.

K 1 - keuntungan bagian proporsional,

K 0 - penguatan bagian integral

Karena pengontrol PI dapat dianggap sebagai dua pengontrol yang dihubungkan secara paralel, sifat penguatan pengontrol PI dicirikan oleh dua parameter:

1) batas proporsionalitas d=1/K 1 - kebalikan dari K 1

2) waktu isodrom T dan =1/K 0 - kebalikan dari K 0 .

Sifat dinamis sistem dengan pengontrol PI lebih baik dibandingkan dengan hukum I. Sistem isodromik dalam mode transisi mendekati sistem dengan kendali proporsional. Dan dalam keadaan tunak mirip dengan sistem dengan kendali integral. Semakin besar koefisien proporsionalitas, semakin rendah daya keluaran untuk kesalahan regulasi yang sama; semakin besar konstanta waktu integrasi, semakin lambat akumulasi komponen integral. Kontrol PI memberikan kesalahan kontrol nol dan tidak sensitif terhadap gangguan saluran pengukuran. Kesalahan kontrol (statis) dihilangkan karena adanya tautan integral, yang dibentuk dengan menjumlahkan secara konstan selama periode waktu tertentu dan menghasilkan sinyal kontrol yang sebanding dengan nilai yang dihasilkan.

Kerugian dari regulasi PI adalah lambatnya respon terhadap pengaruh-pengaruh yang mengganggu. Untuk mengkonfigurasi pengontrol PI, Anda harus terlebih dahulu mengatur konstanta waktu integrasi ke nol dan koefisien proporsionalitas ke maksimum. Kemudian, seperti ketika mengatur pengontrol proporsional, dengan mengurangi koefisien proporsionalitas, Anda perlu mencapai tampilan osilasi yang tidak teredam dalam sistem. Nilai koefisien proporsionalitas yang mendekati optimal akan menjadi dua kali lebih besar dari nilai saat osilasi terjadi, dan nilai konstanta waktu integrasi yang mendekati optimal akan menjadi 20% lebih kecil dari periode osilasi. Proses transien yang optimal adalah dengan overshoot 20%.

pengatur PD. Jika beban suatu benda sering berubah dan tiba-tiba, dan pada saat yang sama benda tersebut mengalami penundaan yang cukup besar, maka pengontrol PI memberikan kualitas kendali yang kurang memuaskan. Maka disarankan untuk memasukkan komponen pembeda ke dalam peraturan perundang-undangan, yaitu. mempengaruhi badan pengawas tambahan dengan nilai turunan pertama dari perubahan parameter yang diatur.Sinyal pengontrol PD (u (t)) bergantung pada kesalahan kontrol (e (t)) dan turunan dari kesalahan ini (pada laju perubahan kesalahan).

Pengontrol PD dicirikan oleh dua parameter:

1. Batas proporsionalitas d=1/K1 - kebalikan dari K1.

2. Konstanta waktu diferensiasi (waktu awal) Тд=K2. Ini adalah interval waktu antara momen ketika regulator mencapai posisi yang sama dengan dan tanpa komponen diferensial. Parameter pengaturan komponen diferensial. Karena adanya komponen diferensial, pergerakan badan pengawas dapat diantisipasi.

Tautan pembeda menghitung tingkat perubahan kesalahan, mis. memprediksi arah dan besarnya perubahan kesalahan. Jika positif, maka kesalahan bertambah dan bagian pembeda, bersama dengan bagian proporsional, meningkatkan pengaruh pengontrol pada objek. Jika negatif, dampaknya terhadap objek berkurang. Sistem kendali ini mempunyai kesalahan kendali statis, namun kinerjanya lebih tinggi dibandingkan regulator P-, I-, dan Pi. Pada awal proses transien, pengontrol PD memiliki penguatan yang tinggi dan, oleh karena itu, akurasi, dan dalam kondisi stabil, pengontrol tersebut berubah menjadi pengontrol P dengan kesalahan statis yang melekat. Jika kesalahan statis dikompensasi, seperti yang dilakukan pada regulator P, maka kesalahan pada awal proses transisi akan meningkat. Dengan demikian, Dilihat dari sifat konsumennya, regulator PD ternyata lebih buruk daripada regulator P, sehingga dalam praktiknya sangat jarang digunakan. P-link memiliki sifat positif - ia memperkenalkan pergeseran fasa positif ke dalam loop kontrol, yang meningkatkan margin stabilitas sistem dengan waktu maju yang kecil. Namun, seiring bertambahnya waktu, penguatan regulator pada frekuensi tinggi meningkat, yang mengarah ke mode osilasi mandiri. Semakin lama waktu diferensiasi maka semakin besar pula lompatan pergerakan regulatornya.

Ini adalah penjumlahan dari tiga regulator P, I dan D (Proportional-integral-differentiating). Sinyal keluaran pengontrol PID (u(t)) bergantung pada kesalahan kontrol (e(t)), integral dari kesalahan ini, dan turunan dari kesalahan ini.

Sifat penguat dicirikan oleh tiga parameter:

1. Batas proporsionalitas d=1/K1.

1. Batas proporsionalitas d=1/K1.

2. Waktu isodrom Ti=1/K0.

3. Waktu pendahuluan Td=K2.

Sistem kendali dengan pengontrol PID menggabungkan keunggulan pengontrol P-, I-, dan PD. Dalam sistem seperti itu tidak ada kesalahan statis dan memiliki kinerja tinggi.

Di bawah ini adalah proyek di Proteus pada ATmega8. Dimana model pengontrol PID yang dijelaskan di atas disajikan.

(Unduhan: 435 orang)

Pada artikel selanjutnya kita akan membahas perhitungan koefisien utama hukum kendali untuk proyek kita, yaitu sinkronisasi motor mesin. Penulisan model matematika untuk mikrokontroler dan pilihan yang ada. Serta tahapan desainnya: dari konsep hingga papan. Di sinilah kita akan berhenti hari ini. Selamat tinggal semuanya.

HUKUM PERATURAN P, PI, PID, PD.

gambaran umum

Prinsip pengontrol PID

Untuk pengontrol posisi, proses kendali terdiri dari osilasi di sekitar titik tertentu. Tentu saja, ini terkait dengan karakteristik statis “relai” Y(U-X).

REGULATOR

DENGAN UNDANG-UNDANG PERATURAN PID Gambar tersebut menunjukkan karakteristik statis linier Y(U-X).

pengontrol proporsional

Jika masukan E = U-X (sisa) dan nilai keluaran sinyal pengontrol Y dihubungkan dengan relasi sederhana Y=K·(U-X), pengontrol seperti itu disebut proporsional. Secara alami, bagian linier dari karakteristik statis tidak terbatas; ia dibatasi oleh nilai maksimum yang mungkin dari nilai keluaran: Ymax. Misalnya, saat mengatur suhu air di dalam tangki: X adalah suhu air; U adalah nilai yang ditetapkan dari suhu yang diperlukan; Y—sinyal keluaran pengontrol (daya pemanas, W); Ymax misalnya 750W. Jika pada daya maksimum nilainya E = 75°C, maka K = 0,1°C/W.

Dengan penguatan K yang sangat besar, pengontrol proporsional berubah menjadi pengontrol posisi dengan pita mati nol. Pada nilai K yang lebih rendah, regulasi terjadi tanpa fluktuasi

(lihat Gambar 2).

P-regulator untuk perubahan bertahap

referensi dari 0 hingga U (kurva akselerasi)

Perhatikan bahwa nilai variabel terkontrol X tidak akan pernah mencapai target U. Terjadi apa yang disebut kesalahan statis: d (lihat Gambar 2). Memang benar, ketika suhu air X mendekati target U, daya yang disuplai Y secara bertahap menurun, karena Y=K·(U-X). Namun panas yang dibuang ke lingkungan bertambah, dan kesetimbangan akan terjadi pada Y = K·d dan d tidak akan mencapai 0, karena jika d sama dengan 0, maka Y=0 dan X=0. Jadi, nilai tertentu Y=K·d ditetapkan pada keluaran pengontrol, yang membawa nilai terkontrol X ke keadaan yang berbeda dari pengaturannya. Semakin besar K, semakin kecil d. Namun, pada K yang cukup besar, ATS dan objek dapat melakukan osilasi sendiri. Penguatan pembatas ini ditentukan oleh rasio kemiringan kurva percepatan R dan penundaan pengangkutan ke benda: Kmax = 2/(R·to) (lihat Gambar 2).

Dalam beberapa kasus, dengan penundaan pengangkutan yang kecil, kesalahan statis berada dalam batas yang disyaratkan, sehingga P-regulator dapat digunakan. Untuk menghilangkan kesalahan statis d saat menghasilkan nilai keluaran Y, komponen integral dari penyimpangan dari target diperkenalkan:

Y = K·(U-X) + In(U-X)/Ti,

dimana Ti adalah konstanta integrasi.

Jadi, semakin lama waktu yang dibutuhkan nilai X lebih kecil dari referensi, semakin besar komponen integralnya, semakin besar pula sinyal keluarannya. Pengontrol dengan hukum menghasilkan sinyal keluaran seperti itu disebut pengontrol PI proporsional-integral.

Dalam keadaan tunak (d=0), integrator memuat nilai In/T, yang sama dengan daya keluaran yang diperlukan untuk memperoleh X yang diperlukan. Jadi, integrator seolah-olah mencari koefisien transmisi statis benda. Dibutuhkan waktu yang cukup lama untuk mencapai keadaan stabil pada integrator. Oleh karena itu, pengontrol PI dapat digunakan ketika pengaruh eksternal cukup lambat.

Jika terjadi perubahan mendadak pada faktor eksternal dan internal (misalnya, air dingin dituangkan ke dalam tangki atau tugas tiba-tiba diubah), pengontrol PI memerlukan waktu untuk mengkompensasi perubahan ini.

Untuk mempercepat respons ACS terhadap pengaruh eksternal dan perubahan tugas, komponen diferensial D(U-X) dimasukkan ke dalam pengontrol:

Y = K·(U-X) + In(U-X)/Ti+Тd·D(U-X),

dimana Td adalah konstanta diferensiasi.

Semakin cepat E tumbuh, semakin besar D(U-X). Pengontrol yang mempunyai hukum kendali seperti itu disebut pengontrol PID. Dengan memilih K, Ti dan Td untuk objek tertentu, Anda dapat mengoptimalkan kualitas pengoperasian pengontrol: mengurangi waktu yang diperlukan untuk mencapai target, mengurangi pengaruh gangguan eksternal, dan mengurangi penyimpangan dari target. Dengan Ti yang sangat besar, pengontrol dengan sangat lambat membawa objek ke sasarannya. Pada Ti kecil, terjadi regulasi berlebihan, yaitu. parameter X yang dapat disesuaikan melewatkan tugas (Gbr. 7) dan kemudian menyatu ke tugas tersebut. Di bawah ini dijelaskan metode penyetelan regulator, yaitu. perhitungan koefisien tergantung pada sifat dinamis objek. Tanpa penyesuaian, pengontrol PI mungkin memiliki kinerja yang lebih buruk daripada pengontrol T. Mari kita sajikan fungsi alih regulator P-, PI- dan PID yang diadopsi dalam teori kendali otomatis.

Pengontrol proporsional – P:

kamu = K(kamu -x), yaitu. Penyimpangan dari titik setel dimasukkan ke dalam umpan balik.

Proporsional-Integral – PI:

y = (u-x)(Kp + /pTi), yaitu. Integral deviasi juga disertakan dalam umpan balik, hal ini menghindari kesalahan statis.

Proporsional-Integral-Derivatif – PID:

y = (u-x)·(Kp + 1/pTi + p·Td), yaitu. Turunan dari deviasi juga termasuk dalam umpan balik, hal ini memungkinkan untuk meningkatkan karakteristik dinamis pengontrol.

Diagram blok pengontrol PID ditunjukkan pada Gambar. 3.

Diagram blok pengontrol PID

Besarnya ketidaksesuaian E dapat mengalami diferensiasi dan integrasi. Nilai keluaran - Y pengontrol PID dibentuk dengan menjumlahkan koefisien bobot komponen diferensial, proporsional, dan integral. Berdasarkan keberadaan komponen tersebut maka regulator disingkat P, PI, PID.

Ada modifikasi pengontrol PID:

a) jika terdapat integrator pada keluaran atau pada aktuator (misalnya, penggerak servo untuk katup pemanas air), pengontrol PD berubah menjadi pengontrol PI, dan rangkaian komputasi pengontrol PID memerlukan diferensiasi ganda;

b) komponen diferensial sering kali dihitung hanya dari X, yang memberikan transisi yang lebih mulus ke mode ketika referensi U berubah.

Menyiapkan regulator Saat menggunakan pengontrol PID untuk setiap objek tertentu, perlu dikonfigurasi dari satu hingga tiga koefisien. ATS dengan pengaturan otomatis dimungkinkan. Untuk regulator standar, metode penyetelan analitik dan tabel paling sederhana diketahui (misalnya, dua metode Zidler).

Penyetelan berdasarkan reaksi ke lompatan masukan Algoritma pengaturan:

— tugas baru (setpoint) dikirim ke input ACS - pemanas dihidupkan pada daya maksimum, dan t0, R, t dan ditentukan dari proses transien X(t) (lihat Gambar 4):

Kurva percepatan suatu benda dengan tundaan pengangkutan:

to adalah waktu tunda pengangkutan;

ti adalah konstanta waktu (waktu pencocokan) yang ditentukan oleh inersia benda;

Xy—nilai tetap;

R - kemiringan kurva percepatan dX/dt (laju perubahan maksimum X)

— koefisien penyetelan dihitung berdasarkan perkiraan hubungan berikut:

untuk P-regulator K= 1/R t0

untuk pengontrol PD K= 1/R t0, Td=0,25 t0

untuk pengontrol PI K= 0,8/R t0, Ti= 3 t0

untuk pengontrol PID K= 1,2/R t0, Ti= 2 t0, Td=0,4 t0.

Tidak perlu membawa benda ke nilai X semaksimal mungkin. Namun perlu diingat bahwa lompatan yang terlalu kecil tidak memungkinkan penentuan R dengan akurasi yang cukup tinggi.

Tuning menggunakan metode maksimal memperoleh Metode ini digunakan jika proses osilasi diperbolehkan, di mana nilai variabel yang dikontrol secara signifikan melebihi batas U yang ditentukan.

Menuju tuning menggunakan metode maksimal

memperoleh

Algoritma pengaturan:

— koefisien penguatan maksimum Kmax ditentukan pada saat ACS dan objek beralih ke mode osilasi, mis. tanpa bagian integral dan diferensial (Тd=0, Тi=Ґ). Mula-mula K=0, kemudian bertambah hingga ACS dan benda masuk ke mode osilasi. ACS sesuai dengan rangkaian P-regulator (lihat Gambar 2).

— periode osilasi tc ditentukan (lihat Gambar 5);

untuk P-regulator K= 0,5 Kmaks

untuk pengontrol PD K= 0,5 Kmaks, Td=0,05 tc

untuk pengontrol PI K= 0,45 Kmaks, Ti= 0,8 ts

untuk pengontrol PID K= 0,6·Kmaks, Ti= 0,5·tс, Td=0,12·tc.

Pengaturan dengan proses on/off regulasi relai

Untuk mengatur sesuai dengan proses on-off

peraturan

Teknik ini berguna jika pengontrol T digunakan, yang kemudian digantikan oleh pengontrol PID:

— sistem dialihkan ke mode kontrol hidup-mati sesuai dengan hukum relai (lihat Gambar 6);

amplitudo - A dan periode osilasi tс ditentukan;

— koefisien penyetelan dihitung berdasarkan perkiraan hubungan berikut:

untuk P-regulator K = 0,45/A

untuk pengontrol PD K = 0,45/A, Td=0,05 tc

untuk pengontrol PI K = 0,4/A, Ti= 0,8 tc

untuk pengontrol PID K = 0,55/A, Ti= 0,5·tc, Td=0,12·tc.

Jika suatu objek tidak mengubah struktur dan parameternya, maka sistem dengan pengontrol PID memberikan kualitas regulasi yang diperlukan jika terjadi gangguan dan interferensi eksternal yang besar, yaitu ketidakcocokan E mendekati 0 (lihat Gambar 7). Sebagai aturan, tidak mungkin untuk segera mengoordinasikan parameter pengontrol dan objek secara akurat. Jika Ti dua kali lebih kecil dari optimal, proses pengendalian dapat beralih ke mode osilasi. Jika Ti secara signifikan lebih besar dari optimal, maka pengontrol perlahan-lahan mencapai mode baru dan bereaksi buruk terhadap gangguan cepat - G. Oleh karena itu, penyesuaian tambahan biasanya diperlukan. Pada Gambar. Gambar 7 menunjukkan pengaruh pengaturan pengontrol PID yang tidak optimal terhadap bentuk fungsi transisi (reaksi ACS dan plant terhadap lompatan tunggal dalam tugas).

Keakuratan regulasi dapat ditingkatkan secara signifikan dengan menggunakan undang-undang PID (hukum regulasi Proporsional-Integral-Diferensial).

Untuk menerapkan undang-undang PID, tiga variabel utama digunakan:

P – pita proporsional, %;

I – waktu integrasi, s;

D – waktu diferensiasi, s.

Penyetelan manual pengontrol PID (menentukan nilai parameter P, I, D), memastikan kualitas kontrol yang diperlukan, cukup rumit dan jarang digunakan dalam praktik. Kontroler PID seri UT/UP menyediakan penyesuaian otomatis parameter PID untuk proses kontrol tertentu, dengan tetap mempertahankan kemampuan untuk menyesuaikannya secara manual.

Komponen proporsional

Pada pita proporsional yang ditentukan oleh koefisien P, sinyal kontrol akan berubah sebanding dengan perbedaan antara tekanan yang dikehendaki dan nilai parameter sebenarnya (ketidaksesuaian):

sinyal kontrol = 100/PE,

di mana E adalah ketidakcocokan.

Koefisien proporsionalitas (perolehan) K berbanding terbalik dengan P:

Pita proporsional ditentukan relatif terhadap setpoint kontrol yang diberikan, dan dalam zona ini sinyal kontrol bervariasi dari 0 hingga 100%, yaitu, jika nilai aktual dan setpoint sama, sinyal output akan memiliki nilai 50%.

dimana P adalah zona proporsionalitas;

ST – titik setel regulasi.

Misalnya:

rentang pengukuran 0...1000 °C;

titik setel kontrol ST = 500 °C;

pita proporsional P = 5%, yaitu 50 °C (5% dari 1000 °C);

pada suhu 475 °C ke bawah, sinyal kontrol akan memiliki nilai 100%; pada 525 °C ke atas – 0%. Pada kisaran 475...525 °C (dalam pita proporsional), sinyal kontrol akan berubah sebanding dengan besarnya ketidaksesuaian dengan penguatan K = 100/P = 20.

Mengurangi nilai pita proporsional P akan meningkatkan respons pengontrol terhadap ketidakcocokan, yaitu ketidakcocokan kecil akan berhubungan dengan nilai sinyal kontrol yang lebih besar. Namun pada saat yang sama, karena keuntungan yang besar, proses tersebut bersifat berosilasi di sekitar nilai yang ditetapkan, dan kontrol yang tepat tidak dapat dicapai. Jika pita proporsional meningkat terlalu banyak, pengontrol akan bereaksi terlalu lambat terhadap ketidaksesuaian yang diakibatkannya dan tidak akan mampu memantau dinamika proses. Untuk mengkompensasi kelemahan kontrol proporsional ini, karakteristik waktu tambahan diperkenalkan - komponen integral.

Komponen integral

Hal ini ditentukan oleh konstanta waktu integrasi I, merupakan fungsi waktu dan memberikan perubahan penguatan (pergeseran pita proporsional) selama periode waktu tertentu.

sinyal kendali = 100/PE + 1/I ∫ E dt.

Seperti dapat dilihat dari gambar, jika komponen proporsional dari hukum kontrol tidak mengurangi ketidaksesuaian, maka komponen integral mulai meningkatkan penguatan secara bertahap selama periode waktu I. Setelah jangka waktu I, proses ini diulangi. Jika ketidakcocokan kecil (atau menurun dengan cepat), maka penguatan tidak meningkat dan, jika nilai parameter sama dengan pengaturan yang ditentukan, maka akan memperoleh nilai minimum tertentu. Dalam hal ini, komponen integral disebut sebagai fungsi penghentian kontrol otomatis. Dalam hal regulasi menurut undang-undang PID, respons sementara dari proses tersebut adalah osilasi yang secara bertahap menurun menuju nilai yang ditetapkan.

Komponen diferensial

Banyak objek kontrol yang cukup inersia, yaitu mereka mempunyai respon tertunda terhadap tindakan yang diterapkan (waktu mati) dan terus bereaksi setelah tindakan kontrol dihilangkan (waktu tunda). Pengendali PID pada objek tersebut akan selalu tertinggal dalam menghidupkan/mematikan sinyal kendali. Untuk menghilangkan efek ini, komponen diferensial diperkenalkan, ditentukan oleh konstanta waktu diferensiasi D, dan penerapan penuh hukum kontrol PID dipastikan. Komponen diferensial adalah turunan waktu dari ketidaksesuaian, yaitu fungsi dari laju perubahan parameter kontrol. Jika ketidaksesuaian menjadi nilai konstan, komponen diferensial tidak lagi mempengaruhi sinyal kontrol.

sinyal kontrol = 100/PE + 1/I ∫ E dt + D d/dt E.

Dengan diperkenalkannya komponen diferensial, pengontrol mulai memperhitungkan waktu mati dan waktu tunda, dengan mengubah sinyal kontrol terlebih dahulu. Hal ini memungkinkan pengurangan fluktuasi proses secara signifikan di sekitar nilai setpoint dan mencapai penyelesaian proses sementara yang lebih cepat.

Jadi, pengontrol PID, ketika menghasilkan sinyal kontrol, memperhitungkan karakteristik objek kontrol itu sendiri, yaitu. melakukan analisis ketidaksesuaian dalam hal besaran, durasi dan laju perubahan. Dengan kata lain, pengontrol PID “mengantisipasi” reaksi objek yang dikontrol terhadap sinyal kontrol dan mulai mengubah tindakan kontrol bukan ketika nilai yang ditetapkan tercapai, tetapi terlebih dahulu.

5. Fungsi transfer yang diwakili oleh tautan: K(p) = K/Tr

Proses sistem memerlukan kemampuan parameter untuk merespons tindakan eksternal dan mempertahankan nilai sistem yang konstan. Misalnya sistem pompa dengan katup pembuangan. Untuk setiap katup, mempertahankan aliran konstan memastikan tekanan konstan di dalam pipa. Pompa dalam sistem digerakkan oleh penggerak, ketika katup terbuka, kecepatan motor bertambah dan berkurang ketika ditutup untuk menjaga tekanan di dalam pipa pada tingkat yang sama.

Menyiapkan pengontrol PID umum

Untuk menjaga tekanan dengan cara ini, ada alat yang disebut pengatur tugas. Tekanan dalam pipa pada sensor dibandingkan dengan parameter tekanan yang disetel. Regulator membandingkan tekanan sistem dengan tekanan referensi, menentukan target kecepatan motor untuk mengubah kesalahan. Tampilan sederhana pengontrol menerapkan rencana tindakan kontrol PID. Ia menggunakan tiga jenis komponen pengontrol untuk menghilangkan kesalahan: pengontrol diferensial, integral dan proporsional.

Pengontrol tipe proporsional

Pengontrol ini adalah yang utama, kecepatan diatur berbanding lurus dengan kesalahan. Saat menggunakan pengontrol proporsional, sistem akan mengalami kesalahan. Nilai koefisien regulator tipe proporsional yang kecil mengakibatkan kelesuan sistem, dan parameter yang tinggi menyebabkan osilasi dan ketidakstabilan sistem.

Regulator tipe integral

Regulator ini digunakan untuk menghilangkan kesalahan. Kecepatan akan meningkat hingga kesalahan dihilangkan (akan berkurang jika kesalahan negatif). Nilai kecil dari komponen penjumlahan terlalu besar pengaruhnya terhadap kegiatan regulator secara umum. Ketika nilai-nilai besar ditetapkan, sistem melampaui batas dan beroperasi dengan melampaui batas.

Regulator tipe diferensial

Regulator semacam itu mengukur kecepatan koreksi kesalahan, menggunakannya untuk meningkatkan kinerja sistem, dan meningkatkan kinerja regulasi secara umum. Ketika kecepatan pengontrol meningkat, overshoot meningkat. Hal ini menyebabkan ketidakstabilan sistem. Dalam banyak kasus, komponen diferensial disetel ke nol atau mendekati nilai terkecilnya untuk mencegah kondisi ini. Ini dapat berguna dalam sistem penentuan posisi.

Pengoperasian regulator secara terbalik dan langsung

Banyak regulator yang mempunyai prinsip tindakan langsung. Peningkatan kecepatan motor menyebabkan peningkatan variabel proses. Hal ini terjadi pada sistem pompa, tekanan merupakan variabel proses. Peningkatan kecepatan mesin menyebabkan peningkatan tekanan. Di banyak sistem, peningkatan kecepatan motor menyebabkan variabel proses menurun. Suhu zat yang dihembuskan oleh sistem ventilasi penukar panas merupakan variabel proses: ketika kecepatan sistem ventilasi meningkat, suhu zat menurun. Kali ini Anda perlu menggunakan pengatur aksi terbalik.

Menyetel Pengontrol PID

Untuk pengendalian motor pada sistem, penyetelan pengontrol PID dapat menjadi proses yang rumit. Kami akan memberi tahu Anda langkah-langkah pengaturan apa yang dapat membuat prosedur ini lebih mudah.

- Tentukan nilai diferensial dan integral sama dengan nol. Tentukan kecepatan tertinggi dan pantau respons sistem.

- Tingkatkan komponen secara proporsional dan selesaikan poin pertama. Lanjutkan hingga proses dimulai dengan osilasi otomatis di dekat titik deteksi kecepatan.

- Kurangi nilai proporsional hingga sistem stabil. Gelombang getaran akan mulai memudar.

- Tentukan nilai proporsional sekitar 15% lebih kecil dari titik konstan ini.

- Tentukan kecepatan tertinggi secara berkala, tingkatkan komponen penjumlahannya hingga fluktuasi kecepatan mulai berkurang sebelum sistem mencapai keadaan stabil. Kurangi komponen penjumlahan hingga sistem mencapai kecepatan tertentu tanpa kesalahan atau fluktuasi.

- Di banyak sistem, penyetelan komponen tampilan diferensial tidak diperlukan. Jika Anda memerlukan kinerja sistem yang lebih baik, Anda dapat mencapainya dengan menyesuaikan komponen tipe diferensial. Atur kecepatan secara berkala, tingkatkan komponen diferensial hingga sistem dengan waktu pengoperasian terpendek menjadi stabil (tingkatkan secara perlahan, hindari ketidakstabilan). Sistem akan menjadi optimal dengan satu overshoot.

- Pantau stabilitas sistem dengan menetapkan nilai kecepatan pada interval dan periode untuk memastikan stabilitas sistem jika terjadi kinerja pekerjaan yang buruk.

Mengatur sensor ke 20 miliampere menggunakan kontrol PID

1. Tindakan dalam menu program

3. Koneksi sensor (output 20 miliamp)

- Instalasi harus dilakukan pada .

- Hubungkan tegangan sensor ke kontak “+24V”, sambungkan sinyal ke kontak “AI1”, pasang jumper pada kontak “COM” dan “GND”.

Pindahkan koneksi “J1” ke status “I”.

4. Kontrol umpan balik

- Hubungkan tegangan ke konverter frekuensi, lampu latar 50 Hz akan muncul di layar.

- Tekan tombol shift 2 kali.

- Layar akan menampilkan parameter umpan balik dalam kisaran 0-10 (0-20 mA), tergantung pada parameter yang dikonfigurasi.

Komunikasi terbalik (4 mA).

- Setelah mengkonfirmasi umpan balik, tekan tombol "shift" tiga kali, 50 hertz akan muncul di layar.

- Atur nilai sinyal input minimum ke P4-13=2.00 (4 mA).

5.Cara mengatur nilai parameter kontrol PID.

- Atur sumber frekuensi utama P0-03=8 (frekuensi ditentukan oleh pengontrol PID).

- Atur nilai pengontrol PID ke PA-01= hasil dari nilai yang didukung sebagai persentase (dari 0 hingga 100%) dari interval sensor, PA-01= (hasil dari parameter/interval sensor yang didukung)*100%.

Contoh pengaturan nilai:

Sensor tekanan 16 bar dengan sinyal keluaran 4 hingga 20 mA terhubung. Untuk tekanan 10 bar Anda perlu mengatur nilainya

RA-01=(16/10)*100%=62,5%

Lakukan uji coba. Periksa nilai parameter yang didukung menggunakan instrumen yang menduplikasi pengukuran (rotameter, termometer, pengukur tekanan). Jika sistem penyesuaian tidak stabil atau terdapat respon yang lama terhadap perubahan parameter yang diuji, maka gunakan pengaturan nilai PA-05, -06, -07. Nilai-nilai ini untuk menyempurnakan pengontrol PID.

Contoh penggunaan kontrol PID

Data

- Mekanisme kontrol kipas.

- Karakteristik kalibrasi sensor tekanan, interval 1000-5000 Pa, arus 4-20 mA.

- Nilai tekanan 1500 Pa.

- Kekuatan mekanisme dan data inersia kipas tidak ada.

Koneksi eksternal

Sensor umpan balik terhubung ke input arus tipe analog, sensor nilai yang ditetapkan terhubung ke input tegangan analog.

Masukan

Sensor kopling ditentukan oleh keluaran arus; masukan kopling terbalik menggunakan masukan arus. PR.10-00=02 diatur (umpan balik dengan masukan minus, peningkatan frekuensi keluaran, peningkatan tekanan).

Karakteristik sensor yang dikalibrasi

Sinyal tampilan terbalik ke skala

Input flyback tidak menskalakan penguatan atau offset. Dengan menggunakan parameter PR10-01, Anda dapat mengubah nilai sinyal komunikasi mode terbalik dalam perhitungan.

Gunakan parameter PR10-01 untuk mengatur nilai sinyal komunikasi tipe terbalik.

Nilai PR10-01 dapat digunakan untuk mengoreksi nilai sinyal komunikasi terbalik yang digunakan dalam perhitungan. Pita proporsional 0-10, pengaturan pabrik 1.

Sinyal komunikasi balik ditingkatkan dengan faktor 2 sebelum dimasukkan ke dalam pengontrol PID. Ini sama dengan mengurangi interval masuk sebanyak 2 kali.

Sinyal komunikasi balik dikurangi 2 kali lipat sebelum dipasang di regulator, hal ini setara dengan menambah interval masukan sebanyak 2 kali lipat. Sekarang intervalnya dibatasi oleh nilai sensor.

Contoh setting nilai parameter PR10-01 (feedback gain scale).

Rentang sensor:

1000Ra – 5000Ra.

Tekanan pengoperasian tertinggi: 2000Pa.

Bagian yang berlaku dari interval pengoperasian sensor (tetap): -1000Pa-2000Pa.

Ini akan sama dengan: 2000Ra –(-1000Ra)

5000Pa –(-1000Pa) = 50%

Jika interval aksi tidak lebih dari 2000Pa dengan sensor, maka nilai parameternya

PR10-01 = 1/50%=2

Rumus untuk menghitung parameter PR10-01.

Sinyal sensor maksimum: MaxVal

Sinyal sensor terendah: MinVal

Sinyal komunikasi balik terbesar yang dibutuhkan MaxFBVal

Nilai nilai PID (atur frekuensi).

Frekuensi yang disetel dapat diubah dengan operator kemiringan dan pergerakan pada opsi konversi.

Arah putaran pemasangan kipas tidak berubah, sebaiknya menggunakan input AVI dengan nilai yang diatur pada PR 02-00=01.

PR10-01 (frekuensi tertinggi).

Tetapkan nilai ventilasi maksimum pada PR01-00 (PR01-00 = 50 hertz).

Frekuensi terendah.

Frekuensi terendah tidak mempengaruhi efek kontrol.

Miringkan dan pindahkan opsi transformasi.

Atur pergerakan interval AVI PR04-00.

PR04-01 Polaritas AVI.

PR04-02 Koreksi kemiringan AVI.

Rotasi satu arah, PR04-03 = 0 (pengaturan pabrik).

Nilai setpoint.

Untuk mengatur nilai masukan, interval frekuensi dihitung dari 0-100%.

Menetapkan nilai setpoint.

Saat kipas beroperasi, tekanan 1500 Pa sama dengan sinyal sensor sebesar 10,67 mA. Nilai pengaturan 1500 Pa sama dengan frekuensi keluaran 42%*50 hertz = 21 hertz dan 84%*50 hertz = 42 hertz.

Anda dapat mengatur nilainya di Ra. Jika 100% intervalnya sama dengan 2000 Ra, maka dengan koefisien 00-05 = 2000/Fmax = 2000/50 = 40, nilai yang ditetapkan adalah 1500 dan ditetapkan 1500 Ra.

Interval frekuensi keluaran.

Batas atas frekuensi keluaran selama penyesuaian ditentukan dengan rumus:

Fmaks=Pr01-00xPr10-07.

kontrol PID

Akselerasi - deselerasi.

Saat berinteraksi dengan kontrol PID, waktu akselerasi dan deselerasi harus disetel ke minimum untuk kontrol berkualitas tinggi.

Menyiapkan regulator:

- Tetapkan nilai I untuk respons yang mudah tanpa penyesuaian berlebihan.

- Nilai parameter untuk kipas tidak diperlukan karena memperlambat proses.

- Tetapkan nilai lain untuk kuantitas.

Kiat Pengaturan:

- Meningkatkan P mempercepat proses dan mengurangi kesalahan.

- Pada P besar, ketidakstabilan proses muncul.

- Penurunan nilai I mempercepat proses dan membuatnya tidak stabil.

- Kecepatan memberikan penurunan P dan I.

- Perlambatan kipas menentukan nilai P yang lebih tinggi.

- Atur waktu akselerasi dan deselerasi ke yang terpendek.