Jika Anda mencoba membuat daftar bidang yang paling menguntungkan dan menjanjikan untuk melakukan bisnis, maka salah satunya pasti akan menjadi ceruk otomotif. Artinya, semua jenis barang atau jasa, satu atau lain cara terhubung dengan mobil dan transportasi pada umumnya. Selain itu, berbagai jenis bisnis di bidang ini sangat menakjubkan. Hampir setiap orang, terlepas dari tingkat pelatihan, ketersediaan keterampilan, pengalaman dan jumlah dana awal, dapat menemukan sesuatu untuk diri mereka sendiri di sini.

Seseorang, jika keterampilan dan pengalaman tersedia, terbuka atau STO. Yang lain menjadi agen asuransi kendaraan. Yang lain lagi mencuci mobil. Keempat menyimpulkan kontrak penjualan kendaraan. Kelima berusaha merancang mobil. Keenam - memproduksi suku cadang. Dan sebagainya. Dan sejenisnya. Artinya, memiliki hampir semua keahlian, Anda dapat menemukannya di lingkungan otomotif. Dan dapatkan uang banyak dari itu.

Hari ini kita berbicara tentang bisnis otomotif yang serius. Ini tentang membuat milik Anda sendiri. Dan publikasi berikutnya, yang akan segera diterbitkan, akan memperkenalkan Anda pada proses produksi. roda ditempa.

Relevansi bisnis ini

Ukuran relevansi yang paling penting dari setiap ide bisnis adalah permintaan yang baik dari pelanggan potensial. Dan di sini, dalam hal disk, semuanya sangat, sangat bagus. Jumlah mobil terus bertambah setiap hari. Tidak ada krisis yang mencegah karyawan kami memiliki satu, dua, tiga mobil dalam sebuah keluarga. Dan masing-masing mesin ini membutuhkan suku cadang dan aksesoris. Dan mengingat fakta bahwa produsen mobil jarang memanjakan pelanggan mereka dengan roda pabrik yang indah, banyak pemilik mobil, cepat atau lambat, memiliki keinginan untuk berpakaian teman besi mereka. Sebaliknya - "memperoleh" dengan membeli satu set keren velg.

Selain komponen estetika, bagus velg membawa sifat bermanfaat lainnya. Sebagai aturan, mereka lebih kuat, lebih tahan lama dan lebih ringan daripada disk standar yang digunakan mobil di pabrik. Kekuatan dan daya tahan memungkinkan selama bertahun-tahun untuk tidak memikirkan mengganti roda. Dan cahaya akan membuat mobil lebih ulet dan mudah diatur di jalan, serta menghemat banyak liter bahan bakar selama bertahun-tahun beroperasi.

Tambahkan harga yang terjangkau ini, yang dapat dibanggakan oleh banyak model velg, dan Anda akan menerima produk mobil yang hampir sempurna.

Satu-satunya minus (atau, lebih tepatnya, nuansa) dari bisnis velg adalah investasi tunai yang besar. Peralatan, teknologi, bahan baku - semua ini cukup mahal. Tetapi bagaimanapun juga, banyak wirausahawan modern menggunakan bantuan investor atau malaikat bisnis. Jika Anda memberi orang-orang ini rencana bisnis yang jelas, banyak dari mereka mungkin tertarik dengan ide Anda dan mengalokasikan dana yang diperlukan untuk diluncurkan.

Selain itu, minus ini adalah plus. Karena ambang keuangan yang tinggi untuk memasuki bisnis ini, persaingan di pasar produsen velg tidak begitu tinggi. Setiap pabrikan dapat menemukan audiens targetnya dengan menawarkan desain yang menarik atau nilai uang yang sangat baik.

Di mana untuk memulai?

Dari pencarian sebidang tanah dan bangunan yang cocok terletak di sana. Semua ini harus nyaman untuk lokasi beberapa bangunan pabrik masa depan Anda untuk produksi velg. Luas tanah minimum yang dibutuhkan untuk lokasi semua bangunan adalah dari 1000 m². di sini akan terletak gedung administrasi, gedung bengkel, gudang, tempat parkir, dll.

Jika Anda akan terlibat sendiri dalam pengangkutan produk jadi, Anda akan membutuhkan mobil untuk mengangkut disk. Truk atau truk ringan, semuanya tergantung pada skala produksinya.

Langkah selanjutnya adalah merekrut karyawan. Anda akan memerlukan teknisi, perancang, tukang, administrator, akuntan, operator mesin, pengemudi, penggerak, pekerja pemeliharaan.

Velg terbuat dari paduan berbagai logam. Paling sering, ini adalah aluminium, lebih jarang magnesium. Dan sangat jarang menggunakan titanium mahal. Di sini Anda punya pilihan. Anda dapat membuat paduan Anda sendiri. Tetapi untuk ini, Anda akan memerlukan laboratorium, teknologi, dan banyak uang untuk percobaan. Keuntungannya adalah dari waktu ke waktu Anda dapat membuat paduan unik yang tidak memiliki analog di pasaran dan akan memiliki beberapa sifat fantastis. Misalnya, sangat ringan dan tahan lama. Cara kedua adalah penggunaan paduan jadi, yang saat ini dapat dengan mudah dibeli dari perusahaan pihak ketiga. Ini adalah cara yang lebih sederhana dan lebih terjangkau untuk mendapatkan bahan baku untuk velg masa depan.

Teknologi Produksi Velg

Di jantung teknologi pemain pelek mobil - membawa paduan ke kondisi cair. Karena itu, bahkan sebelum memulai bisnis, Anda harus memutuskan dengan tepat logam apa yang akan Anda gunakan. Hanya, tergantung pada logamnya, Anda akan membutuhkan peralatan yang berbeda.

Aluminium atau magnesium meleleh pada suhu 660 dan 650 derajat Celcius. Oleh karena itu, peralatan standar untuk pelelehan logam cocok di sini. Tetapi untuk titanium Anda membutuhkan tungku yang lebih kuat, karena titik leburnya adalah 1720 derajat. Ini penting untuk dipertimbangkan sebelum memulai suatu kegiatan.

Pertama, cetakan dingin dipasang di mesin pengecoran. Bahkan, itu hanya cetakan baja. Dialah yang menentukan penampilan (desain) velg masa depan. Selanjutnya, logam cair dimasukkan ke dalam mesin casting. Di bawah tekanan, itu mengisi cetakan dingin dan mengeras di sana setelah pendinginan.

Selanjutnya, casting selesai (disc disc) dihapus dari cetakan dingin dan dikirim untuk diperiksa. Setiap casting diperiksa secara visual oleh orang khusus (pengontrol), setelah itu benda kerja dikirim ke unit sinar-X. Jika microcracks atau struktur logam yang kurang padat terdeteksi pada tahap ini, disk dikirim untuk melakukan peleburan kembali.

Dalam beberapa kasus, velg diproses dan dikirim untuk dicat. Sebagai aturan, ini dilakukan untuk memberikan produk penampilan yang tidak standar dan tidak mempengaruhi spesifikasi teknis produk.

Faktanya, itulah keseluruhan proses produksi. Tetap hanya untuk menempelkan barcode, kemas disk dan kirimkan ke gudang. Atau berbelanja.

Implementasi produk jadi

Anda dapat menjual pelek alloy melalui toko pihak ketiga. Maka Anda harus menjual pesta dengan harga grosir. Opsi kedua - menjual disk melalui toko mereka sendiri.

Kita semua tahu bahwa velg lebih baik daripada baja (dicap), juga banyak dari kita tahu bahwa velg lebih baik dari velg. Tapi tidak semua orang tahu bagaimana roda palsu ditempa. Sayangnya, tidak ada landasan dan bulu yang digunakan dalam kasus ini ...

Retret video kecil, untuk tujuan informasi. Sebenarnya seluruh proses:

Sekarang, mari kita baca artikel dari majalah Popular Mechanics tentang cara membuat roda palsu.

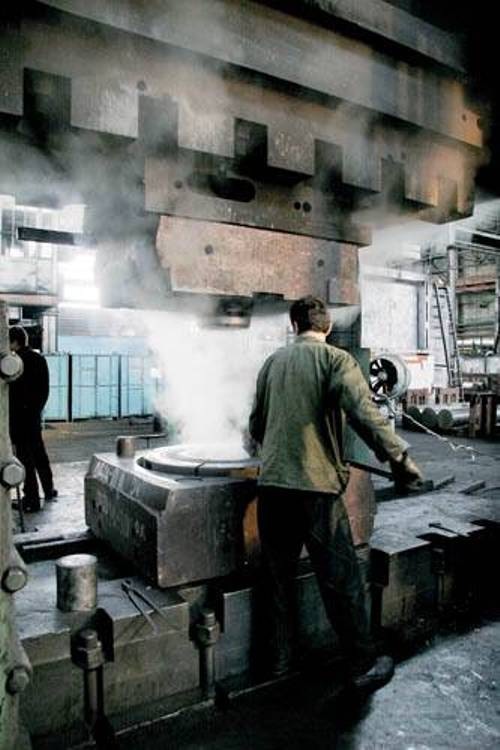

Kami berdiri di toko penempaan Stupino Metallurgical Company, sebuah pers raksasa naik di atas kami, mengembangkan kekuatan 10.000 ton. Sebuah tim pekerja mengubah peralatan mesin cetak, dan Alexander Lovchev, wakil kepala produksi pelek untuk roda mobil dan sepeda motor dari Stupino Metallurgical Company (QMS), mengungkapkan kepada kami rahasia produksi roda palsu. "Sebenarnya 'dipalsukan' tidak sepenuhnya akurat dari sudut pandang teknis, akan lebih tepat untuk menyebutnya sebagai disk yang dibuat dengan penempaan panas pada cetakan yang ditutup," senyum Alexander. "Tapi sangat sedikit orang yang bisa mengucapkan nama yang sedemikian rumit untuk pertama kalinya, jadi kata 'dipalsukan' telah sepenuhnya berakar."

"Roda ini adalah kerabat jauh dari pesawat," lanjut Alexander. - Pada awal 1990-an, banyak perusahaan yang bekerja di era Soviet untuk penerbangan dan ruang angkasa, dengan peralatan dan teknologi unik, tanpa perintah pemerintah. Dan untuk bertahan hidup, mereka terpaksa beralih ke barang-barang konsumsi. Seseorang mulai membuat panci, dan SMM - termasuk pelek. Teknologi yang digunakan benar-benar pesawat terbang - seperti dalam produksi beberapa elemen kekuatan struktur glider. " Dalam hal ini, pengendara motor Rusia beruntung: tidak semua negara memiliki mesin cetak seperti itu. Dan bahkan di mana ada - peralatan yang sangat mahal, sebagai aturan, bekerja terutama untuk industri dirgantara (dan tidak sama sekali untuk mobil).

Dari casting ke roda

Pengecoran - tahap pertama dari setiap produksi metalurgi

Untuk disk, paduan aluminium tipe AB digunakan dengan campuran aditif magnesium, tembaga, tembaga, silikon dan mangan. Tidak hanya kekuatan tinggi, tetapi juga plastik. Di luar negeri, analog dari paduan ini biasanya disebut "pesawat kelas 6061 aluminium" (pesawat kelas Al 6061). Pengecoran jadi - sebuah silinder dengan diameter sekitar 20 cm - dipotong-potong sesuai panjang yang diinginkan (tergantung pada ukuran roda di masa depan), dimasukkan ke keranjang dan dikirim ke bengkel forge-and-press.

Cap sektor. Untuk hot stamping volumetrik, perangko tersebut terdiri dari beberapa sektor digunakan. Dengan pembentukan akhir cakram, bagian atas cap diturunkan dan sektor-sektor bertemu. Kelebihan logam diperas melalui retakan, membentuk duri

Di sana, kekosongan-kekosongan ini, walaupun tidak menyerupai pelek yang jauh, dipanaskan dan “kesal” melalui alat pres - diratakan, berubah menjadi “pancake” setebal 20 sentimeter dan berdiameter sekitar setengah meter. Proses lebih lanjut berubah menjadi roda berlangsung dalam beberapa tahap. Pertama, "pancake" dipanaskan hingga 430 ° C dan, menggunakan cap awal (dipanaskan hingga sekitar 350 ° C), mereka berubah menjadi "panci" - kosong awal untuk roda mobil.

Setelah perlakuan panas, roda diharapkan dikirim ke bengkel pemesinan

"Panci" sekali lagi dikirim ke tungku untuk pemanasan, dan kemudian konveyor khusus mengumpannya ke pers dengan set perangko lain - yang terakhir. "Jeda antara keluarnya benda kerja dari tungku dan injakan itu sendiri tidak boleh lebih dari 11 detik, jika tidak benda itu akan dingin di bawah suhu kritis," jelas Alexander. Salah satu pekerja melumasi stempel yang dipanaskan dengan minyak khusus, dua lainnya dengan cekatan mengambil "panci" dengan penjepit panjang dan memindahkannya ke cetakan. Bagian atas pers turun, naik - dan sekarang roda jadi dikeluarkan dari bawah pers, kecuali untuk duri (bahan berlebih diperas selama stamping). Empat roda dicap pertama setelah menguasai perangko baru pergi ke kontrol geometri - hanya setelah itu izin diberikan untuk menggunakan perangko untuk produksi massal cakram.

Rol silinder kosong untuk roda motorsport masa depan

Pers dengan kekuatan 10.000 ton (ada dua dari mereka dalam QMS) memungkinkan untuk menghasilkan disk berdiameter besar. “Kami adalah satu-satunya perusahaan di Rusia yang telah menguasai produksi cakram berdiameter 22 inci! - Dengan bangga kata Alexander. "Anda tidak perlu mendorong mereka dengan sedikit usaha - Anda harus memanaskan paduan ke kondisi hampir cair, dan ini bukan volumetrik, tetapi 'stamping cair' - ini adalah apa yang kami sebut pengecoran bertekanan tinggi."

Perlakuan panas dan kontrol

Meskipun kemiripannya sudah terlihat, sifat-sifat mekanik roda masih jauh dari kualitas-kualitas indah yang terkenal dengan "penempaan". Dan terkenal dengan kekuatannya yang tinggi (melebihi kekuatan velg dengan massa yang jauh lebih rendah), daktilitas (tidak seperti velg, yang ditempa pada beban tinggi mengalami deformasi, tetapi tidak hancur) dan elastisitas (pada beban moderat mereka dideformasi secara elastis).

Untuk mendapatkan semua ini, perawatan panas diperlukan. Pertama, roda didinginkan - dipanaskan secara merata selama beberapa jam dalam oven hingga 515C, dan kemudian dengan cepat didinginkan, direndam dalam air. Setelah pendinginan, paduan sudah memiliki struktur berserat halus yang diperlukan, tetapi agar roda memperoleh sifat mekanik yang diperlukan, mereka harus “menua” - tunggu sampai strukturnya rata dan tekanan mekanis internal dihilangkan. Dalam kondisi normal, ini bisa memakan waktu beberapa bulan, tetapi agar tidak kehilangan waktu, benda-benda itu sudah berumur secara artifisial: mereka disimpan dalam oven pada suhu 150-160 150 selama sekitar 12-14 jam, setelah itu mereka perlahan-lahan didinginkan.

Salah satu pekerja dengan sikat melumasi perkakas die dengan pelumas khusus sehingga bagian yang sudah selesai tidak menempel pada cetakan

Setelah perlakuan panas, setidaknya 10% dari benda kerja dari setiap batch dikontrol. Permukaannya tergores: cacat yang dicap dan kerutan terlihat jelas pada permukaan yang tergores ringan. Dan satu roda dari pesta itu dipotong tanpa ampun, memotong potongan khusus darinya - yang disebut templat. Templat digiling dan dietsa, lalu dipelajari dengan cermat di laboratorium untuk mengetahui cacat pada deformasi, perlakuan panas, dan keseragaman paduan. "Paling sering, cacat ditemukan di bagian hub," Alexander menjelaskan. "Di sana, yang paling kompleks dari sudut pandang metalurgi adalah sifat deformasi dan beban termal." Pada tahap ini, sifat-sifat mekanik paduan juga dipantau - sampel ditetapkan dalam mesin uji tarik khusus, dengan mana kekuatan tarik, kekuatan luluh, perpanjangan dan kekerasan ditentukan. Jika cacat dan nilai karakteristik bahan tidak sesuai dengan toleransi, roda lain dari bets diperiksa. Jika pemeriksaan kedua mengkonfirmasi kesimpulan ini, maka telah terjadi pelanggaran terhadap rantai teknologi - dan seluruh kumpulan ditolak. Jika semua parameter normal, batch roda akan dimesin.

Dibuat di Rusia

Kelonggaran logam berlebih dikeluarkan dari benda kerja yang sudah menyerupai bentuk roda di masa depan, lubang puting dibor di tepi, dan lubang pengunci untuk baut dibor di bagian hub. Kemudian roda dipasang pada mesin penggilingan CNC, yang memotong desain yang diprogram.

“Apakah ada batasan desain? Secara umum, tidak - gambar dapat berupa apa saja, roda dapat dibuat sangat ringan dan halus, dan satu-satunya batasan adalah beban yang harus ditahan, - Alexander menjawab pertanyaan saya. - Misalnya, drive 15 inci ini beratnya sedikit lebih dari 5 kg, hampir setengah ukuran analog baja yang dicap. Dan sementara parameternya secara signifikan lebih unggul dari persyaratan GOST Rusia. Ngomong-ngomong, massa seperti itu bukanlah rekor - pada saatnya kami membuat roda 15 inci paling ringan di dunia untuk pasar Jepang - beratnya 3950 g. "

Roda hampir selesai - hanya ada tukang kunci dan lukisan

“Beberapa disc dipoles setelah pengerjaan. Untuk disk M&K yang mewakili segmen premium kami, operasi ini dilakukan di luar negeri, ”lanjut Alexander. - Untuk selebihnya, pipa ledeng biasa dilakukan - ujung-ujungnya tajam dilepas, dan kemudian kontrol akhir dibuat untuk kesesuaian dengan dimensi geometris dari gambar, runout rim dan ketidakseimbangan.

Parameter terakhir menurut GOST tidak perlu dikontrol, tetapi kami melakukan ini, dan standar 'internal' kami dalam hal ini dua kali lebih ketat daripada GOST Rusia. QMS umumnya memiliki sistem kontrol kualitas yang sangat ketat dan mapan - masa lalu penerbangan mempengaruhi: pada setiap tahap, dari coran hingga roda yang sudah jadi, detail dilacak dengan penandaan. Lihat nomor pada roda? Setelah pengecatan, inspeksi akhir dan persetujuan dari Departemen Kualitas, roda dikemas, dan paspor pabriknya akan disimpan bersama kami selama sepuluh tahun lagi. Berapa lama untuk membuat disc? Sekitar seminggu murni waktu, tetapi jika Anda memperhitungkan jadwal produksi, ternyata sekitar satu bulan. "

Teknologi Rusia di bidang pembuatan roda palsu sepenuhnya diakui di luar negeri. "Tahun lalu, di 'Motor Show' Jerman di Essen, pameran tahunan utama Eropa di bidang tuning mobil, beberapa studio tuning memamerkan mobil-mobil yang sangat mahal - Bentley dan Aston Martin - pada cakram M&K kami," kata Alexander. "Apakah pengunjung tahu bahwa cakram ini adalah bahasa Rusia?" Tanyaku. “Ya tentu saja! Merek 'Buatan Rusia' kami tidak malu-malu. Kami bangga padanya. "

Ngomong-ngomong, di Rusia ada beberapa produsen roda palsu, tetapi mereka memiliki satu kelemahan besar, yang dijelaskan oleh komponen ekonomi. Kelemahan ini adalah desain, atau lebih tepatnya tidak adanya sama sekali.

Lihatlah roda VSMPO, pelek yang bagustapi desainnya kuat untuk amatir.

Lihatlah Slik - sangat sedikit desain ...

Dan inilah situasi dengan hampir semua produsen tempa.

Keluarkan sepatu kuda untuk kuda mobil

Memilih roda mobil terbaik adalah prosedur yang jarang dilakukan oleh pengendara motor biasa. Setelah membeli mobil baru, kami telah mengoperasikan roda asli yang terpasang selama beberapa waktu. Tapi semuanya aus dan pecah, menjadi usang atau menjadi tidak dapat digunakan seiring waktu. Alasan untuk memilih roda baru mungkin keinginan untuk menggunakan set roda kedua untuk ban musim dingin atau musim panas, agar tidak melakukan pemasangan ban musiman biasa. Atau Anda ingin mengubah desain kuda mobil Anda, dan mengganti rodanya hanyalah salah satu solusi paling populer untuk menyetel mobil.

Menurut teknologi manufaktur, disk dibagi menjadi empat jenis: dicap, dicetak, ditempa, dan dibuat sebelumnya. Roda baja yang paling umum dan terjangkau adalah cap. Roda tempa dan prefabrikasi memiliki biaya tinggi, dan karenanya tidak dapat mencapai popularitas di kalangan pengendara. Velg adalah rata-rata emas dalam hal harga, desain, dan pengerjaan di antara semua jenis yang ada. Karena keunggulannya dibandingkan roda yang dicap, yaitu, bobot yang lebih rendah dan kemampuan untuk memperoleh bentuk desain apa pun, velg telah menjadi atribut yang diterima dan modis untuk setiap mobil. Selain fakta bahwa mobil pada velg terlihat lebih elegan dan menarik, lebih nyaman saat bergerak, dan beban pada suspensi mobil kurang.

Velg populer di kalangan produsen. Oleh karena itu, ada begitu banyak dari mereka di pasaran sehingga sangat sulit untuk memilih yang terbaik dari seri banyak sisi ini untuk pengendara biasa. Kami akan menunjukkan peringkat kami tentang produsen velg terbaik yang telah menetap di pasar Rusia.

|

Model |

Kisaran harga, gosok. * |

Deskripsi Singkat |

|||||||||||||

|

Para ahli mengatakan ini adalah velg paling tahan lama. Dalam proses pembuatannya, pernis khusus digunakan untuk melindungi pereaksi yang memercikkan jalan di musim dingin |

Merek Italia legendaris dengan posisi terdepan dalam industri ini selama lebih dari 40 tahun. Berbagai pilihan model, berbagai solusi desain untuk setiap selera. |

Rentang ukuran dari 13 hingga 20 inci, rentang besar dari model klasik hingga eksklusif. Produk memiliki sertifikat kualitas TUV standar internasional. |

Produk merek Jerman ini ditujukan untuk pecinta gaya mengemudi yang aktif dan sporty. Dengan produksi, teknologi pemrosesan yang dipatenkan CPA (Ceramic Polished Acrylic) digunakan. |

Roda Jerman berkualitas tinggi. Di membuat sampul cakramterapkan teknologi nano. Akibatnya, mereka memperoleh sifat membersihkan diri. |

10 dari 10 |

||||||||||

|

Perusahaan Jepang terkemuka. Ini memonitor semua basis produksinya. Ini mencapai kualitas produksi yang sangat baik, baik di pabrik-pabrik AS dan di pabrik-pabrik, misalnya, Filipina. Adalah pemasok cakram OEM untuk merek seperti: Toyota, Mitsubishi, Nissan, Suzuki, Ford, Subaru, Mazda. |

Semua roda paduan Replica adalah replika yang tepat dari model roda asli. |

Perusahaan Jepang, yang memiliki pengalaman luas dalam industri penerbangan, telah mentransfer perkembangan inovatifnya ke proses pembuatan velg. Produk-produk perusahaan memiliki kinerja yang sangat baik |

Produksi dilakukan di pabrik-pabrik di Cina, Taiwan dan Singapura. Hampir 15 tahun di pasar industri. Luas lineup, multivarian lukisan, harga rendah membuat roda merek ini sangat populer di Rusia. |

Diproduksi oleh perusahaan Taiwan untuk pasar Rusia. Kisaran ukuran dan modifikasi memungkinkan Anda menggunakan roda ini di hampir semua mobil populer, mulai dari Lada hingga Porsche. Produk telah lulus sertifikasi Rosstandart. |

9.0 dari 10 |

||||||||||

|

Velg SCAD telah diproduksi di pabrik di Divnogorsk, Wilayah Krasnoyarsk, selama lebih dari 10 tahun. Pabrik ini dianggap sebagai salah satu yang paling canggih di Rusia. Pabrik tersebut memproduksi lebih dari dua juta keping per tahun. Berbagai macam model, kinerja berkualitas tinggi dan harga murah telah membuat cakram ini populer di pasar Rusia |

Roda K&K diproduksi menggunakan peralatan Jerman dari GIMA. Pabrik terletak di Krasnoyarsk. Butuh K&K 20 tahun untuk mengambil posisi terdepan di pasar Rusia. Lebih dari 1,5 juta disc diproduksi setiap tahun sesuai dengan standar dan persyaratan GOST. |

9,4 dari 10 |

|||||||||||||

* - “Kisaran harga” - menyiratkan kisaran harga untuk kisaran yang disajikan di Rusia

Pabrikan roda alloy Eropa teratas

Alutec

Foto: www.autoshinavrn.ru

7 900 rubel.

Disk perusahaan Jerman Alutec di antara para ahli diakui sebagai yang paling tahan lama. Selain memiliki sertifikat TUV internasional, produk perusahaan berhasil melewati berbagai tes, misalnya, untuk beban siklik menurut metode ZWARP, uji kejut dengan beban desain melebihi 60% dan lainnya. Kisaran velg beragam dan akan memenuhi persyaratan setiap pengendara. Ada juga model yang dirancang khusus untuk mobil-mobil raksasa mobil, seperti Mercedes, BMW, Audi, Volkswagen. Bahkan lukisan ditawarkan musim panas dan musim dingin. Dalam lukisan musim dingin, cat khusus digunakan, yang meningkatkan sifat anti-korosi dan mencegah efek destruktif reagen.

Keuntungan:

- daya tahan;

- sangat ringan;

- berbagai macam;

- banyak pilihan ukuran;

- cat yang andal.

Kekurangan:

- harga tinggi.

Ulasan: “Kualitas Jerman yang sebenarnya. Ketika Anda mengambil cakram Alutec di tangan Anda, Anda akan terkejut dengan ringannya. Tetapi pada saat yang sama sangat tahan lama. Tidak ada lubang dan lubang yang bisa menghancurkan, menekuk, atau membelahnya, meskipun itu terjadi secara berbeda. Ban tersebar, dan setidaknya drive itu. Harganya menggigit, tetapi ini adalah velg terbaik, dan kualitas sebenarnya tidak bisa murah. ”

Oz balap

Foto: www.autofelgen.ru

Harga rata-rata untuk model ini: 17 500 rubel.

Kualitas sempurna, gaya elegan, desain eksklusif, teknologi terbaru, berbagai macam - semua ini memungkinkan perusahaan Italia OZ Racing untuk tetap di atas pasar velg. Produk-produknya dicintai dan dihormati tidak hanya oleh pengendara biasa di seluruh dunia, tetapi juga oleh pembalap Formula 1, berbagai aksi unjuk rasa dan olahraga.

Keuntungan:

- bahan berkualitas tinggi;

- ringan;

- desain hebat

- melewati lubang dan gundukan dengan baik;

- kerusakan minimum;

- keandalan.

Kekurangan:

- hanya harga tinggi.

Ulasan: “Saya membeli roda OZ Racing Ultraleggera. Senang dengan bobot yang sangat ringan. Drive 15 "saya beratnya hanya 5,4 kg. Selama digunakan, itu terbang ke lubang di jalan favorit kami lebih dari sekali, tetapi tidak ada penyok atau kerusakan pada drive. Penampilannya mengesankan. Mobil itu terlihat cantik."

Aez

Foto: www.eurowheels.ru

Harga rata-rata untuk model ini: 13.000 rubel.

AEZ adalah bagian dari perusahaan induk Jerman yang terkenal di dunia ALCAR. Penggunaan teknologi tinggi, perkembangan inovatif, kontrol kualitas teknologi memungkinkan perusahaan ini memproduksi velg ultra ringan selama dua puluh tahun terakhir. Satu juta disk dengan ukuran mulai 13 hingga 20 inci per tahun keluar dari jalur perakitan raksasa Jerman. Solusi desain dapat memuaskan hampir semua pengendara. Tetapi yang utama adalah kualitas produk yang sangat baik, dikonfirmasi oleh sertifikat kualitas internasional TUV - lembaga uji independen Jerman. Menggunakan teknologi Nano tec® yang dipatenkan memungkinkan cakram AEZ memiliki efek antistatis, yang pada gilirannya membantu permukaan cakram untuk membersihkan dirinya sendiri dari kotoran dan air.

Keuntungan:

- roda ultra-ringan berlabel Lite tec®

- lapisan antistatik yang mengusir air dan kotoran;

- teknologi casting, memastikan keseragaman struktur logam tanpa pori;

- drive yang kuat;

- berbagai pilihan model dan ukuran.

Kekurangan:

- harga.

Ulasan: "Roda sedang berdiri . Roda mobil terbaik - namanya hanya sedikit membingungkan. Lapisan pernis bahkan sangat bercahaya. Benar-benar mengusir kotoran. Mobil itu sendiri kadang-kadang lebih kotor daripada drive. Seimbang secara normal. Di ban pemasangan keluhan tentang keseimbangan tidak menyebabkan. Mereka terlihat sangat gaya. Setiap pejalan kaki memperhatikan dan mengintip ke dalam logo. ”

Dotz

Foto: exshin.ru

Harga rata-rata untuk model ini: 11 900 rubel.

Produk-produk dari perusahaan Jerman Dotz ditujukan untuk pecinta gaya mengemudi yang aktif. Seluruh baris didominasi oleh catatan olahraga. Misalnya, model populer dirancang khusus untuk penggemar yang hanyut. Jika Anda ingin cakram dengan efek cahaya, maka Dotz Touge Blaze hanya untuk Anda. Desain fantastis velg perusahaan tidak mencegah mereka dari memiliki kriteria paling penting: kekuatan dan keandalan. Pabrik-pabrik perusahaan telah memperkenalkan teknologi pemrosesan CPA (Ceramic Polished Acrylic), yang intinya adalah menggiling disk dengan bola keramik terkecil. Hasilnya, permukaannya halus dan mengkilap. Selanjutnya, produk-produk tersebut dilindungi dengan perlindungan akrilik. Roda DOTZ diuji kekuatannya di pabrik. Fitur khusus cakram Dotz adalah penggunaan berbagai pita warna: kuning, hijau, oranye dan putih, yang menambah pesona ekstra pada cakram.

Keuntungan:

- desain menarik, aneh, canggih;

- kuat, tahan lama;

- banyak pilihan ukuran;

- cocok untuk olahraga mengemudi;

- kualitasnya konsisten dengan harga.

Kekurangan:

- harga agak besar.

Ulasan: “Aku benar-benar Jerman . Tidak pernah ada masalah dengan mereka di toko ban. Tidak perlu menggulung sekali pun, meskipun saya sudah pergi ke mereka selama tiga musim. Di jalan kami yang disebut, drive telah berulang kali membuktikan bahwa mereka adalah yang terbaik, dapat diandalkan dan kuat. Tetapi waspadalah terhadap kesalahan dan jangan menulis omong kosong, mengendarai sepeda dalam bahasa Cina. "

DEZENT

Foto: c-a.d-cd.net

Harga rata-rata untuk model ini: 4.000 rubel.

Roda Dezent dikenal di dunia karena kualitasnya yang tinggi, sementara harganya tidak turun skala. Dalam pembuatan nanoteknologi digunakan, memungkinkan produk untuk mendapatkan efek membersihkan sendiri. Kotoran tidak menempel, tetapi berguling dari permukaan. Roda Dezent menunjukkan kinerja luar biasa di musim dingin. Lebih dari 20 modifikasi desain, kisaran ukuran 14 hingga 22 inci, berbagai pilihan dekorasi. Cakram ini memiliki segalanya untuk membuat mereka bergengsi, modis, dan, yang paling penting, dapat diandalkan.

Keuntungan:

- harga yang wajar;

- penggunaan musim dingin;

- praktis tidak membutuhkan penyeimbangan;

- keamanan

- daya tahan.

Kekurangan:

- tidak ditemukan.

Ulasan: “Saya naik cakram. Disk dianggap sebagai unggulan dari garis DEZENT. Apa yang membuat kami senang adalah harga yang relatif murah. Bahkan pada awalnya dia ragu apakah itu palsu. Mereka menaruhnya di layanan ban tanpa bobot, mereka mengatakan bahwa mereka tidak memerlukan penyeimbangan. Setelah 2 tahun digunakan, situasinya sama. Itu tidak perlu untuk roll. Lapisan itu tidak ditempel, meskipun ia bepergian di musim dingin, dan ada selusin sepeser pun bahan kimia di jalan. Roda Jerman ringan, berkualitas tinggi, dan dengan harga normal. Puas seperti gajah. "

Pabrikan roda alloy Asia teratas

Enkei

Foto: www.elpokupka.ru

Harga rata-rata untuk model ini: 5.000 rubel.

Enkei adalah perusahaan Jepang yang terkenal di dunia. Fasilitas produksi perusahaan berlokasi di Jepang, India, Vietnam, dan Filipina. Menurut manajemen perusahaan, kualitas produk tidak tergantung pada negara produsen, karena perusahaan memiliki program pemantauan untuk semua basis produksi. Mobil dari merek seperti Toyota, Mitsubishi, Nissan meninggalkan conveyor pada pelek Enkei. Tim Formula 1 McLaren Mercedes juga menggunakan roda Enkei.

Keuntungan:

- cat yang bagus;

- kuat;

- berbagai pilihan desain;

- seimbang.

Kekurangan:

- tidak berat, tetapi tidak terlalu ringan;

- di pasar kami didominasi oleh produksi Cina.

Ulasan: “Saya membeli model ke Kalina. Mereka bangkit seolah-olah mereka adalah saudara. Mereka terlihat cantik. Tidak diperlukan keseimbangan. Merek Jepang yang terkenal, meski sepertinya buatan China. Secara umum merekomendasikan. "

Replika (Putar ulang)

Foto: www.sibdomshin.ru

Harga rata-rata untuk model ini: 4 450 rubel.

Untuk waktu yang lama, di bawah merek Replica, cakram berkualitas tinggi diproduksi di pabrik-pabrik di Turki, Taiwan dan bahkan Italia. Tetapi karena banyaknya jumlah palsu, perusahaan mengganti nama merek dan sekarang produknya keluar dengan logo Replay. Semua disk perusahaan ini adalah salinan yang paling tepat dari disk asli, dan pada saat yang sama berkualitas tinggi. Keuntungan dari cakram ini adalah mudah untuk mengganti yang asli dengan mereka, tanpa membayar lebih pada saat yang sama dan mempertahankan garansi mobil.

Keuntungan:

- lulus uji kejut dengan beban berlebih dan uji untuk beban siklik;

- salinan yang tepat dari aslinya, yang memungkinkan penggunaan baut asli;

- sebagai aturan, penggantian terjadi tanpa cincin pementasan tambahan;

- pilihan terluas, pemilihan mudah dengan mobil

- cukup bisa diandalkan.

Kekurangan:

- namun ini adalah salinan.

Ulasan: “Kebodohan, satu disk asli dipecah menjadiPassat B7. Ketika saya menemukan harga aslinya, saya sangat kecewa. Yang mengejutkan, manajer dealer sendiri merekomendasikan untuk memilih Replika, dengan mengatakan bahwa ini tidak akan mempengaruhi garansi. Pengganti, terus terang, tidak terasa. Baik secara visual maupun fungsional. Saya pergi dan sudah lupa bahwa satu disk adalah salinan yang asli. Catnya tidak terkelupas, tidak ada keluhan tentang ban di ban. "

Kosei

Foto: www.kosei-wheels.ru

Harga rata-rata untuk model ini: 5 050 rubel.

Sejak awal 50-an, perusahaan Jepang Kosei telah aktif di pasar industri penerbangan. Dia mampu mentransfer akumulasi pengalaman ke industri otomotif, ketika dia memulai produksi velg. Kualitas dan keandalan Jepang menjadi ciri khas produk perusahaan ini. Velg Kosei dan kinerja tinggi mereka dihargai oleh raksasa otomotif Jepang Totota, yang membawa mereka ke "persenjataan" mobil mereka dari jalur perakitan. Sertifikat mutu internasional ISO 9001, yang menandai produk-produk Kosei, sekali lagi menegaskan daya tahan, kekuatan dan keamanan velg Kosei.

Keuntungan:

- ringan;

- bahan berkualitas tinggi;

- cat berkelanjutan;

- pelek yang kuat;

- perataan yang mudah;

- sekilas itu bisa dikacaukan dengan palsu.

Kekurangan:

- keluhan tentang oksidasi tutup yang menutupi baut.

Harga rata-rata untuk model ini: 1 900 rubel.

IWheelz adalah merek terkenal di pasar otomotif. Dan meskipun sudah ada beberapa waktu yang lalu, produk-produknya mampu memenangkan simpati pengendara Rusia. Fasilitas produksi perusahaan berlokasi di Cina, Singapura dan Taiwan. Model dibuat dengan akurasi yang terjamin. Dan karena bermacam-macam ukuran dan gambar desain memungkinkan Anda untuk menginstalnya di banyak mobil.

Keuntungan:

- nilai uang;

- penampilan bagus;

- cukup kuat dan tahan lama;

- banyak ukuran umum;

- sesuai dengan parameter sesuai dengan aslinya.

Kekurangan:

- membutuhkan keseimbangan;

- tidak termasuk pengencang;

- kacang segi enam yang tidak biasa.

Ulasan: “Aku mengganti stempelku untuk pemeran Iwheelz Shark. Mengatur harga dan kualitas visual. Mereka terlihat gaya, tidak biasa. Dipasang di stasiun layanan, sehingga masalah tentang mur, pengencang, keseimbangan tidak mempengaruhi saya. Setelah pemasangan, mobil berperilaku berbeda, kontrol menjadi lebih mudah. 7,5 ribu rubel untuk satu set velg 16 inci, sebuah produsen populer. Terus terang, saya tidak terlalu senang. "

Roda LS

Foto: xn ---- 8sbxheocaa7a7e7c.xn - p1ai

Harga rata-rata untuk model ini: 3 300 rubel.

Perusahaan Taiwan yang produknya terutama berorientasi pada pasar Rusia. Karena berbagai gaya, pengecoran dan pengecatan berkualitas baik, serta harga yang terjangkau, roda LS sangat populer di kalangan pengendara Rusia. Produk-produk LS Wheels disertifikasi oleh organisasi ahli Jerman TUV.

Keuntungan:

- harga rendah;

- penerapan yang tinggi pada merek dan model mobil yang populer;

- produk disertifikasi;

- banyak pilihan ukuran.

Kekurangan:

- dibandingkan dengan merek-merek top, kualitasnya, sayangnya, tidak sebanding;

- harga agak mahal.

- harga yang wajar;

- keandalan;

- daya tahan;

- pengerjaan;

- keseimbangan yang baik;

- desain yang ketat.

- berat dibandingkan dengan rekan;

- logamnya lunak.

- selama pengecatan, teknologi SAM (molekul pintar) digunakan untuk melindungi disk dari korosi;

- garansi 36 bulan sejak tanggal penjualan cat;

- garansi seumur hidup pada konstruksi logam dan roda;

- pilihan desain dan ukuran terluas;

- penerapan tertinggi.

- ada keluhan tentang kelembutan cakram OEM asli yang dipasang di pabrik mobil (Priora, Lada-Kalina).

Harga rata-rata untuk model ini: 3 300 rubel.

Disk Scud pertama dilemparkan pada tahun 2004 di kota Divnogorsk, Wilayah Krasnoyarsk. Sejak itu, perusahaan ini mampu menjadi pemasok prioritas Ford Motor dan Volkswagen, meningkatkan jumlah roda menjadi dua juta per tahun dan membangkitkan minat pada produk-produknya tidak hanya di antara konsumen domestik, tetapi bahkan di antara yang Eropa. Roda Skud telah menjalani pemeriksaan TUV independen, yang memungkinkan dan mengizinkan operasinya di Eropa Barat dan Amerika Serikat. Desain disk Scud seperti sepatu klasik, ketat, terkendali tanpa embel-embel, tetapi pada saat yang sama membangkitkan rasa hormat. Ini bukan yang paling ringan, tapi cukup tahan lama, sesuai dengan standar roda saat ini.

Keuntungan:

Kekurangan:

Ulasan: “Sudah lama saya tersiksa dengan pilihan antara KiK dan Scud. Tidak bisa memutuskan Teman yang menyarankan membantu. Pertama, dengan harga mereka lebih murah daripada KiK serupa, dan terkesan oleh ulasan. Sekarang kesan dan sensasi saya: desainnya indah, ukurannya pas tanpa masalah, diimbangi dengan dentuman!, Rodanya cukup kuat, catnya tahan, saya tidak bisa melihat ada kerusakan. Perjalanan menjadi lebih baik. Untuk harga velg terbaik - saya tidak melihat kekurangan. ”

K&K

Foto: www.shinatut.ru

Harga rata-rata untuk model ini: 4 650 rubel.

K&K didirikan pada tahun 1991 sebagai perusahaan gabungan Rusia-Jerman di fasilitas Pabrik Metalurgi Krasnoyarsk. Basis untuk produksi segera dipilih produksi roda dari paduan aluminium. Teknologi cetakan injeksi di bawah tekanan rendah, yang banyak digunakan di dunia, telah memungkinkan untuk meningkatkan produksi dan saat ini jangkauan KiK mencakup lebih dari 60 desain dan 400 ukuran standar, dan volume produksi mencapai lebih dari satu juta roda per tahun. Produksi pelek asli untuk pabrik mobil Volzhsky dan Gorky diluncurkan. Produk-produk K&K telah lulus sertifikasi kualitas negara dan sangat populer di kalangan konsumen Rusia.

Keuntungan:

Kekurangan:

Ulasan: “Saya sudah mengendarai KiK selama 4 tahun, saya belum melihat adanya masalah khusus. Mereka memiliki pegangan yang bagus dan cocok dengan muatan yang dinyatakan. Dealer disc mengklaim bahwa KiK lebih kecil kemungkinannya untuk menikah daripada Scud, tetapi kualitasnya hampir sama. Pengecatannya tampak normal, beberapa goresan hanya muncul, tetapi itu tidak mengganggu. "

Velg apa yang lebih baik untuk dibeli?

Selain produsen velg terbaik yang dijelaskan dalam artikel ini, ada baiknya juga memperhatikan merek seperti MAK Italia dan Momo, BBS Jerman, Enzo, Rial dan Borbet, Yamato Jepang, Vossen Amerika, ADV.1, HRE Wheels. Ketika memilih disk, perlu dipertimbangkan bahwa, terlepas dari kekuatan struktur yang terlihat, disk yang dilempar karena struktur granularnya dapat mengakumulasi microcracks yang tidak terlihat oleh mata, yang, pada saat tertentu, atau pada beban puncak, dapat menyebabkan keretakan disk. Secara alami, model disk yang lebih murah dan tidak bersertifikat memiliki risiko lebih besar untuk terbelah. Karena itu, berhati-hatilah saat mengoperasikan velg. Selain itu, perhatikan fakta bahwa drive di etalase dan drive pada mobil Anda adalah hal yang sama sekali berbeda, karena bentuknya pada akhirnya dipengaruhi oleh bentuk, body kit, dan warna mobil Anda. Jangan lupa dan perhatikan karakteristik penting dari disk: lebar dan diameter pelek, jumlah dan diameter lubang pemasangan, offset (ET), panjang baut.

Kami harap artikel ini akan membantu Anda membuat pilihan yang tepat.

Selamat berbelanja!

Saat ini, di negara kita, meskipun krisis, volume penjualan transportasi mobil terus meningkat. Dalam situasi ini, pembuatan berbagai suku cadang dan komponen untuk mobil bisa menjadi bisnis yang sangat menguntungkan.

Relevansi ide bisnis untuk produksi velg saat ini dibuktikan dengan kehadiran sejumlah besar pemain di pasar.

Di antara produk serupa, pelek pada roda dianggap sebagai salah satu yang paling diminati. Jika sebelumnya, disk yang ditawarkan di pasaran dibuat dalam sebagian besar baja, sekarang disk baru yang terbuat dari paduan logam ringan yang dibuat menggunakan teknologi yang lebih baik telah muncul. Karena kekhasan manufaktur dan bahan, disk tersebut kemudian dikenal sebagai velg.

Prospek untuk organisasi produksi kecil untuk pembuatan velg

Terlepas dari kenyataan bahwa saat ini ada banyak organisasi yang terlibat dalam produksi velg, untuk pengusaha pemula, selalu ada ceruk di segmen pasar ini, karena awal kegiatan seperti itu disertai dengan kesulitan tertentu dan membutuhkan cukup investasi besar modal.

Bukan rahasia lagi bagi siapa pun bahwa kegiatan produksi apa pun membutuhkan investasi yang signifikan dari pengusaha. Tetapi, dengan rencana bisnis yang dirancang dengan baik, Anda selalu dapat menemukan investor yang tertarik, atau mengambil pinjaman dari bank. Lini produksi bisnis seperti itu memiliki prospek pengembangan yang serius, yang cukup mampu menarik pemilik modal yang siap berinvestasi dalam bisnis yang berharga.

Produksi pelek mobil dapat disebut sebagai satu-satunya di Rusia di antara semua cara yang berhubungan dengan mobil, yang tidak tercakup oleh karakteristik negatif dari produk yang diproduksi oleh industri mobil Rusia. Setelah runtuhnya Uni Soviet sejumlah besar perusahaan yang kegiatannya sebelumnya dikaitkan dengan perintah pemerintah.

Sekarang bengkel dari beberapa perusahaan ini memproduksi velg untuk mobil. Selain itu, produksi mereka dilakukan pada peralatan yang sebelumnya digunakan dalam produksi dan penerbangan militer. Sangat sulit untuk bersaing dengan perusahaan sejenis yang menghasilkan barang yang menggabungkan kualitas dan keterjangkauan dan diminati bahkan di luar negeri. Ini sulit, tetapi mungkin, karena segmen pasar ini belum dikuasai secara maksimal. Ada banyak pabrikan asing, tetapi mahalnya harga produk mereka mencegah akuisisi massal mereka.

Situasi pasar saat ini menunjukkan bahwa bagi seorang pengusaha pemula, ide bisnis untuk mengatur produksi roda kecil untuk sebuah mobil cukup relevan. Dalam hal ini, akan lebih tepat untuk mengkhususkan dalam produksi produk-produk berkualitas tinggi berbiaya rendah, yang berorientasi pada pembeli rata-rata, dan bukan di wilayah tertentu, tetapi di seluruh Rusia. Ada fitur lain dari bisnis velg ringan yang perlu dipertimbangkan.

Apa itu velg

Menurut metode dan sifat pembuatannya, velg dibagi menjadi:

- pemain;

- ditempa;

- tim nasional.

Cakram pracetak yang dirakit dari bagian-bagian individual dan tidak berbeda dalam soliditas tidak banyak digunakan, oleh karena itu, jenis utama cakram dilemparkan dan ditempa. Jenis cakram ini dibedakan oleh teknologi manufaktur, karakteristik produk yang dihasilkan, dan biayanya. Yang dipalsukan sedikit lebih unggul daripada yang berkualitas, tetapi memiliki biaya yang agak tinggi. Dimungkinkan untuk mengurangi biaya pembuatan mereka hanya pada peralatan pabrik-pabrik yang sebelumnya bekerja untuk negara. Kombinasi pengembalian cepat, investasi lebih sedikit dan fakta bahwa mereka lebih umum daripada yang dipalsukan membuatnya lebih disukai untuk menciptakan bisnis yang didasarkan pada produksi velg.

Meskipun harganya tinggi, roda palsu juga memiliki pembeli sendiri. Tetapi lebih sering, perusahaan besar terlibat dalam produksi cakram tersebut. Peningkatan jumlah pemilik kendaraan bermotor memungkinkan cukup berhasil ada dan bersaing dengan produsen lain.

Dalam proses mengoperasikan mobilnya, pemilik secara berkala memperbarui rodanya. Pembelian disk biasa dapat disebabkan oleh kerusakannya atau oleh keinginan untuk mengubah disk standar yang dipasang di pabrik, yang memiliki penampilan yang tidak menarik. Setiap mobil memiliki dua set karet, yang diperlukan dan dua set roda. Untuk menentukan secara kasar permintaan roda di kota tertentu, Anda dapat menganalisis jumlah pemilik mobil yang ada dan memperkirakan volume penjualan mobil di masa mendatang.

Pilihan lain untuk bisnis semacam itu adalah cakram yang dibuat khusus, ketika cakram eksklusif dikerjakan dari pangkalan menggunakan peralatan milling. Harus diingat bahwa metode pembuatan ini dianggap sangat kompleks.

Di mana untuk memulai?

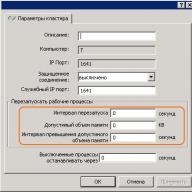

Sebelum memulai bisnis apa pun, Anda harus mendapatkan status resmi wirausaha. Bentuk kepemilikan yang disukai, karena sistem pengumpulan pajak yang disederhanakan digunakan, adalah pendaftaran sebagai wirausahawan perorangan - IE, atau sebagai perseroan terbatas - LLC. Dengan bentuk kepemilikan ini, pengurangan pajak dari pendapatan mencapai 6 persen, dan dari laba - 15. Dokumen membutuhkan waktu satu bulan dan biaya 20 ribu rubel.

Organisasi produksi kecil dan seleksi personel

Untuk mengatur jenis kegiatan ini akan membutuhkan area yang sama dengan rata-rata 10 hektar tanah. Di wilayah ini, selain fasilitas produksi, administrasi, tambahan, dan penyimpanan harus ditempatkan. Selain itu, harus ada tempat untuk transportasi dan akses yang mudah. Adalah baik jika pebisnis pemula telah memiliki area yang sesuai atau dimungkinkan untuk mengatur sewa dengan harga murah.

Jumlah karyawan tergantung pada perkiraan volume produksi. Untuk pekerjaan permanen, ada baiknya merekrut tenaga kerja utama, yang aktivitasnya terkait langsung dengan proses produksi: operator mesin, pekerja teknis, turner, pengemudi, tukang kunci, pemuat, dan personel manajemen. Untuk mengatur layanan akuntansi, Anda dapat menggunakan outsourcing.

Sebagai permulaan, jadwal kerja yang biasa cocok - hari kerja 8 jam dan minggu kerja 5 hari. Personel yang memenuhi syarat untuk pekerjaan semacam itu tidak mudah ditemukan. Pekerja harus memiliki keterampilan untuk memelihara dan menggunakan peralatan khusus, tim manajemen harus dibimbing dalam pengaturan peralatan untuk mengkonfigurasi dan memeliharanya dengan baik, teknologi harus meningkatkan teknologi manufaktur dan menentukan kualitas produk.

Tidak ada satu-satunya paduan untuk disk. Adalah penting bahwa logam dasar dalam paduan menjadi ringan, lebih disukai non-ferro. Paduan aluminium lebih banyak digunakan, lebih jarang - paduan magnesium dan titanium. Penggunaan logam ini dalam bentuk murni tidak dimungkinkan. Paduan aluminium yang paling banyak digunakan dengan silikon. Sebagian besar organisasi menggunakan paduan yang dibuat sebelumnya, tetapi beberapa mencoba mengembangkannya sendiri.

Menemukan paduan terbaik memerlukan investasi dan waktu, tetapi pada akhirnya, itu dapat membantu meningkatkan daya saing. Pertanyaan umum tentang pengorganisasian kegiatan adalah sama, tetapi produksi berbagai jenis cakram berbeda secara signifikan satu sama lain.

Fitur bisnis velg

Velg semacam itu adalah yang paling umum, karena murahnya pembuatan, yang mempengaruhi ketersediaan akhir produk untuk berbagai konsumen. Paduan aluminium dan silikon yang paling umum, juga mencakup pengotor titanium dan magnesium. Piringan yang terbuat dari campuran semacam itu tahan terhadap korosi, sehingga tidak perlu dicat atau dikenai perlakuan pelindung tambahan.

Jenis paduan lain juga digunakan. Paduan magnesium jarang digunakan, karena roda dengan cakram berbasis magnesium membutuhkan perawatan tambahan. Ketika memilih paduan untuk pembuatan, harus diingat bahwa logam memiliki suhu leleh yang berbeda, karena melelehkan logam sebelum berubah menjadi cairan adalah bagian penting dari proses pembuatan. Optimal untuk menggunakan paduan berbasis logam dengan ambang suhu leleh yang lebih rendah.

Penggunaan paduan yang paling umum - berbasis aluminium dan magnesium, memungkinkan penggunaan peralatan standar. Ambang untuk transisi dari aluminium ke bentuk cair adalah 660 derajat Celcius, magnesium - 650 derajat. Sebagai perbandingan, bekerja dengan titanium, yang meleleh pada suhu 1720 derajat, membutuhkan pengeluaran tambahan untuk pembelian tungku khusus dan mesin casting. Semakin jarang penggunaan paduan berbasis titanium tidak hanya disebabkan oleh tingginya biaya bahan itu sendiri, tetapi juga oleh metode pengolahan yang lebih mahal. Meskipun demikian, titanium adalah salah satu bahan yang paling cocok untuk cakram.

Pencarian untuk paduan baru masih jarang, jadi lebih sering membeli paduan jadi untuk pembuatan. Ingot pertama dikirim ke mesin casting, di mana mereka diproses. Ingot yang dihasilkan melewati prosedur pendinginan - dengan cepat mendingin dalam air atau texmassil. Setelah prosedur ini, logam memperoleh kekerasan, tetapi tetap rapuh, kental dan memiliki keuletan yang lemah.

Semua properti ini tidak cocok untuk digunakan lebih lanjut. Oleh karena itu, perlu untuk memanaskan paduan di bawah suhu yang membatasi, yaitu. usia dan kemudian sejuk. Produk hampir siap, tetap hanya untuk memberikan bentuk dan parameter yang diinginkan. Metode pembuatan ini tidak menyiratkan pemrosesan desain disk lebih lanjut, karena hal ini terjadi selama proses pengecoran.

Kadang-kadang, cakram yang terbuat dari campuran tertentu tidak diproses secara termal, produk langsung beralih ke turner. Ketika membeli paduan jadi, teknologi tentu harus memiliki informasi tentang bahan untuk mengetahui bagaimana karakteristiknya akan berubah selama pemrosesan. Bergantung pada indikator, proses itu sendiri dan proses selanjutnya mungkin berbeda.

Disk yang didasarkan pada paduan magnesium memiliki bobot paling ringan, tetapi lebih rentan terhadap korosi, oleh karena itu, galvanis atau pelapisan krom diperlukan sebagai perlindungan. Salah satu opsi perlindungan adalah mengecat, yang juga digunakan untuk disk dari paduan lain. Pada dasarnya, peralatan yang diperlukan untuk pembuatan velg meliputi:

- mesin pengecoran - standar untuk semua paduan atau spesialisasi dalam satu, bersama dengan cetakan custom-made tambahan (tujuh ratus ribu rubel);

- tungku untuk peleburan awal (dari empat ratus ribu rubel);

- bubut - manual sederhana (lima puluh ribu) atau mesin multifungsi yang dapat diprogram dengan jaminan akurasi maksimum (empat juta rubel);

- teknik melukis - manual atau otomatis (dari seratus ribu rubel).

Untuk membuat suatu produk tidak semua, sebelum produk mulai dijual, ia harus melewati kontrol untuk sesak dan kualitas kinerja. Kontrol dilakukan oleh peralatan khusus yang dilengkapi dengan semua yang diperlukan untuk inspeksi x-ray dan kontrol teknis. Selain peralatan utama, perlu untuk menjaga perangkat untuk memindahkan logam cair dari tungku ke mesin pengecoran dan untuk menghapus kosong untuk pendinginan. Alur kerja yang optimal harus direncanakan oleh para insinyur.

Fitur-fitur manufaktur roda palsu

Roda yang ditempa tidak memiliki kelemahan utama dari cast - kekuatan yang lebih kecil dibandingkan dengan yang klasik yang terbuat dari baja. Mereka menggabungkan kekuatan dan cahaya. Meskipun biayanya tinggi, penggunaan jangka panjangnya membawa manfaat besar dibandingkan dengan baja dan cor yang lebih murah. Roda dengan cakram tempa lebih ringan, yang mengarah ke penurunan inersia, peningkatan traksi, dan akibatnya, konsumsi bahan bakar lebih sedikit.

Tetapi ketika membeli, pemilik mobil lebih memikirkan jumlah yang dihabiskan pada saat tertentu, jadi Anda perlu mencoba mencapai harga yang kompetitif untuk roda palsu dengan mengurangi biaya produksi.

Biaya produksi tinggi disk yang dipalsukan dikaitkan tidak hanya dengan kebutuhan untuk menggunakan peralatan yang lebih mahal, tetapi juga dengan banyak limbah Kelebihannya, dan ini rata-rata 50% tidak terlindungi, mereka hanya bisa dijual. Karena itu, jumlah material untuk pembelian meningkat.

Seperti dalam pembuatan velg, penggunaan paduan berbasis aluminium dengan pengotor tembaga, silikon dan magnesium mendominasi dalam industri palsu. Persyaratan bahan baku untuk roda palsu lebih tinggi, karena alas dalam hal ini harus sekuat dan sekuat mungkin ulet. Jika tidak, jumlah surplus dan pernikahan akan meningkat.

Untuk paduan berbasis titanium, diperlukan tungku khusus yang dapat memanaskan penekan untuk stamping ke suhu tinggi dengan rentang pemanasan yang diatur dan luas dari area yang diperlukan. Untuk produksi seperti itu, tidak lazim untuk menggunakan paduan kami sendiri, karena selain proses pembuatannya, masih perlu dituangkan ke dalam bentuk-bentuk tertentu.

Karena kekhasan produksi - volume stamping pada suhu tinggi, blanko khusus dibeli untuk pembuatan disc yang dipalsukan dalam bentuk panjang, diameter silinder kecil - tempa. Tempa sudah mengeras dan beberapa pengusaha percaya bahwa mereka tidak perlu mesin casting dalam kasus ini. Silinder dipotong menjadi kosong dengan ukuran yang tepat dan mengalami pemrosesan primer - mereka dipanaskan dan dicap sebelumnya.

Setelah cap pertama, mereka dipanaskan dalam tungku tidak sampai suhu maksimum dan dikirim di bawah tekanan dengan bentuk baru. Jarak dari tungku ke pers tidak boleh besar sehingga disk tidak dingin. Setelah diproses dalam larutan yang disiapkan, ditentukan dalam mesin stamping. Setelah prosedur ini, disk hampir sepenuhnya siap. Mereka sekali lagi dipanaskan, dengan cepat didinginkan, dipanaskan lagi, setelah itu mereka mendingin secara alami.

Finishing - menerapkan pola yang diinginkan ke disk menggunakan unit milling. Semua disc setelah pers adalah sama, mereka memperoleh perbedaan pada tahap akhir dari proses pembuatan. Penggunaan pemotong penggilingan, yang didasarkan pada kontrol program, mengotomatiskan pekerjaan cakram pembuatan. Pemotong frais dapat melakukan tugas apa pun dan memungkinkan Anda mendapatkan hasilnya dengan cepat.

Penampilan produk sama pentingnya dengan karakteristik lainnya, jadi Anda sebaiknya tidak menghemat prosedur ini. Disk dapat dilapisi dengan cat jika perlu. Prosedur ini, lebih sering memainkan peran dekoratif, karena sebagian besar paduan yang digunakan, dapat dilakukan tanpa menggunakan perlindungan korosi tambahan. Daftar peralatan yang diperlukan untuk ruang produksi untuk pembuatan roda palsu meliputi:

- mesin cetak - tidak diperlukan, tetapi diinginkan (tujuh ratus ribu rubel);

- sebuah oven dengan rezim suhu maksimum yang lebih rendah (dari dua ratus ribu rubel);

- instalasi cat (dari seratus ribu rubel);

- instalasi untuk pemotongan plasma (dari tiga ratus ribu rubel);

- peralatan untuk stamping dalam rangkap dua (dari satu juta rubel);

- instalasi penggilingan (dari dua juta rubel)

Batch pertama harus melewati kendali untuk menentukan kualitas produk. Jika setelah inspeksi tidak ada kekurangan yang diidentifikasi, Anda dapat melanjutkan produksi lebih lanjut.

Untuk meringkas

Calon pembeli telah lama menghargai manfaat velg dibandingkan dengan velg klasik yang terbuat dari baja. Permintaan velg ringan telah lama melampaui permintaan produk baja. Velg sedikit lebih rendah dari baja dalam kekuatan, dan ini adalah satu-satunya kelemahan mereka. Produk palsu dapat dianggap ideal.

Jika Anda mengatur dengan baik kegiatan produksi untuk pembuatannya, harganya akan menjadi cukup mudah diakses oleh kalangan konsumen yang lebih luas dan tentunya akan lebih rendah daripada biaya produk cor dan baja dari manufaktur asing. Akurasi geometris dan pelek ringan yang ringan terbukti meningkatkan operasi berbagai macam transportasi motor.

Penting juga bahwa velg dapat diberi tampilan apa pun. Berbagai solusi desain tidak merusak desain roda. Ini adalah alasan lain untuk popularitas cakram tersebut di antara pemilik mobil yang tidak nyaman dengan penampilan yang tidak menarik dari cakram buatan pabrik. Setelah produksi massal debugged, dimungkinkan untuk mengatur produksi produk unik (roda palsu) sesuai pesanan.

Komposisi paduan yang digunakan dalam pembuatan disk tersebut memiliki efek praktis positif. Roda yang dibuat menggunakan paduan cahaya kurang dipengaruhi oleh kondisi cuaca dan kurang terpengaruh oleh operasi kendaraan. Sifat-sifat paduan yang mendasarinya berkontribusi pada pembuangan panas yang lebih besar dari sistem pengereman, dan sebagai hasilnya, keausan berkurang dan konsumsi bahan bakar berkurang. Produk-produk palsu, antara lain, ditandai dengan kekuatan dan elastisitas maksimum.

Anda dapat menjual disk ke pelanggan grosir dan juga melalui toko ritel Anda sendiri. Menarik bagi pelanggan dapat berupa biaya rendah, tanpa margin tambahan dan kemampuan untuk membuat produk sesuai pesanan. Dengan mengembangkan dua bidang bisnis ini, Anda bisa mendapatkan penghasilan yang nyata.

Biaya untuk mendapatkan satu disk adalah 1,5 ribu rubel, dengan penjualan ritel, biayanya sekitar 5 ribu rubel. Perhitungan sederhana menunjukkan prospek untuk pengembangan bisnis pembuatan velg. Ini terutama berlaku untuk pembuatan produk-produk palsu, yang akan jauh lebih murah daripada produk-produk asing.

Biasanya membedakanpelek baja dan velg. Pada velg alloy ringan, hanya aluminium dan magnesium yang digunakan. Disk magnesium pada mobil biasa sangat langka karena biayanya yang tinggi, dan yang paling penting, ketahanan korosi yang rendah.

Keuntungan utama dari disk aluminium cor dibandingkan baja adalah kemampuan untuk memperoleh desain yang beragam, akurasi dimensi tinggi, serta karakteristik mekanik statis dan dinamis yang optimal.

Mengurangi berat pelek aluminium dibandingkan baja adalah salah satu kelebihannya, tetapi seringkali tidak menentukan. Dalam beberapa kasus, berat pelek aluminium cor sama dengan atau hanya sedikit lebih ringan dari pelek baja standar dengan desain sederhana.

Pelek aluminium: dilemparkan atau ditempa

Sebagian besar pelek aluminium dilemparkan atau ditempa. Sejumlah kecil disk, terutama untuk "mewah" dan mobil sport, dibuat dari beberapa komponen dan menggunakan teknologi campuran dengan menggunakan casting, penempaan, stamping, pengepresan, pengepresan, pengelasan, pengelasan, dan lainnya.

Cast pelek aluminium

Ketika datang ke velg, biasanya hanya berarti aluminiumdan velg. Roda baja dibuat bukan dengan casting, tetapi dengan stamping, dan roda magnesium alloy hanya digunakan pada mobil eksklusif karena alasan yang disebutkan di atas.

Gambar 1 - Roda cor Angkatan Udara

Casting pelek aluminium

Untuk produksi pelek aluminium yang digunakan berbagai metode casting. Kualitas pelek cast, eksternal dan internal, tergantung pada metode. Pilihan metode pengecoran terutama ditentukan oleh kualitas struktur mikro cor (misalnya, porositas), jenis paduan aluminium yang digunakan dan kondisi perlakuan panas. Semua ini menentukan tidak hanya kekuatan dan keandalan pelek, tetapi juga mempengaruhi tingkat kualitas penampilan mereka.

Metode pengecoran dasar untuk pelek

Metode pengecoran utama yang digunakan dalam pembuatan pelek adalah sebagai berikut:

- pengecoran tekanan rendah adalah metode utama;

- casting dingin - lebih jarang digunakan;

- pengecoran tekanan balik bahkan lebih jarang.

Terkadang teknologi digunakan yang menggabungkan casting dengan forging dan stamping.

Casting dingin

Secara umum, cetakan injeksi, ketika logam disuntikkan ke dalam cetakan, lebih disukai daripada hanya dituangkan ke dalamnya di bawah aksi gravitasi. Namun, pengecoran dingin masih merupakan proses pengecoran yang sangat relevan untuk produksi pelek. Casting dingin lebih murah, digunakan terutama saat mereka tidak mengejar penurunan berat badan, tetapi ingin mendapatkan desain asli. Karena proses ini hanya mengandalkan gravitasi untuk mengisi cetakan, struktur tuang biasanya memiliki lebih banyak cacat (mis. Porositas) daripada yang diperoleh dengan cetakan injeksi. Karenanya, chill cast disc biasanya lebih berat untuk memberikan kekuatan yang dibutuhkan.

Pengecoran roda di bawah tekanan rendah

Sebagian besar velg dibuat oleh pengecoran bertekanan rendah (Gambar 2). Metode pengecoran bertekanan rendah menggunakan tekanan yang relatif rendah (sekitar 2 bar) untuk mencapai pengisian cepat cetakan dan mendapatkan struktur mikro yang lebih padat, dan, akibatnya, sifat mekanik yang lebih tinggi dibandingkan dengan pengecoran dingin. Selain itu, teknologi ini juga memberikan kinerja yang agak lebih tinggi (Gambar 3).

Gambar 2 - Roda Cast Aluminium BBC, Die Casting Die Rendah

Gambar 2 - Roda Cast Aluminium BBC, Die Casting Die Rendah

Gambar 3 - Diagram metode casting rims di bawah tekanan rendah

Gambar 3 - Diagram metode casting rims di bawah tekanan rendah

Metode pengecoran roda lainnya

Selain metode pengecoran tekanan rendah klasik, banyak opsi teknologi digunakan yang dioptimalkan untuk produksi pelek. Misalnya, pelek yang lebih ringan dan lebih tahan lama diperoleh saat peralatan khusus digunakan yang memberikan tekanan coran lebih tinggi.

Roda berongga

Perkembangan baru yang menarik adalah metode "air di dalam teknologi" yang dipatenkan BBC. Gagasan utamanya adalah menggunakan ruang berlubang dan jari-jari pada desain pelek bukannya logam padat. Hasilnya adalah roda yang lebih ringan dengan dinamika yang lebih baik dan kenyamanan berkendara. Selain casting, teknologi ini mencakup operasi seperti pencetakan dan pengelasan.

Gambar 4– Roda Hollow Aluminium BBC dengan Teknologi Air-Inside

Gambar 4– Roda Hollow Aluminium BBC dengan Teknologi Air-Inside

Kontrol kualitas velg

Setiap cakram cor harus diperiksa x-ray, dan kemudian biasanya dikenai perlakuan panas dan pemesinan. Setelah itu, permukaan cakram dikenakan persiapan khusus untuk pengecatan dan cat atau lapisan pelindung diterapkan. Kemudian, sampel dari sampel statistik disk menjalani kontrol tiga dimensi, tes balancing dinamis, uji kelelahan dan kekuatan impak.

Persyaratan Velg

Sejumlah persyaratan diberlakukan pada material untuk pelek, yang dapat saling bertentangan.

Paduan pengecoran harus memiliki sifat casting yang baik:

- mengisi cetakan tanpa cacat

- kurangnya logam menempel pada cetakan,

- kecenderungan minimal untuk retak panas dan susut.

Bahannya harus ada

- kemampuan tinggi untuk menahan guncangan mekanis (daktilitas, kekuatan impak).

Bahan pelek harus ada

- ketahanan korosi yang tinggi di atmosfer normal dan garam.

Bahan cakram harus ada

- kekuatan kelelahan tinggi.

Paduan aluminium-silikon untuk pelek

Sesuai dengan persyaratan ini, paduan aluminium-silikon pra-eutektik dengan kandungan silikon 7 hingga 12% digunakan untuk pembuatan pelek. Paduan ini juga memiliki zat aditif dalam jumlah bervariasi dari magnesium untuk memberikan kombinasi kekuatan dan keuletan yang baik. Selain itu, paduan ini memiliki kandungan besi dan kotoran lainnya yang rendah.

Aluminium AlSi11Mg Alloy

Sampai tahun 1980-an, paduan AlSi11Mg dengan kandungan silikon 11-12% digunakan di Jerman dan Italia. Paduan ini memiliki sifat casting yang sangat baik, terutama dalam kaitannya dengan mengisi cetakan dan penyusutan minimal. Di sisi lain, komposisi kimia dari paduan aluminium ini tidak memberikannya kekuatan dan batas kelelahan yang cukup tinggi, yang selanjutnya akan mengurangi berat pelek.

Gambar 5 - Roda cor paduan aluminium AlSi11Mg (Borbet)

Gambar 5 - Roda cor paduan aluminium AlSi11Mg (Borbet)

Aluminium Alloy AlSi7Mg0.3 (A356)

Saat ini, alloy standar untuk pembuatan pelek adalah cast aluminium alloy AlSi7Mg0.3, yang lebih dikenal sebagai alloy A356, dengan tambahan modifikasi strontium. Untuk pertama kalinya paduan ini digunakan untuk pembuatan pelek di Perancis, dan perlakuan panas tidak digunakan.

Namun, keunggulan dari paduan AlSi7Mg0.3 ini tepat karena dapat dikeraskan secara termal, dan ini memungkinkan cakram untuk memberikan kekuatan tambahan. Di Amerika Serikat dan Jepang, paduan ini digunakan sejak awal dengan perlakuan panas T6, yaitu di negara bagian setelah pendinginan dan penuaan buatan.

Pengerasan termal dari pelek aluminium

Grafik pada Gambar 6 menunjukkan ketergantungan sifat sifat paduan AlSi7Mg yang dimodifikasi natrium terhadap kandungan magnesium. Karakteristik kekuatan paduan AlSi7Mg0.3 memberikan kombinasi terbaik dari kekuatan dan perpanjangan kelelahan. Dengan peningkatan kandungan magnesium, kekuatan kelelahan praktis tidak meningkat, perpanjangan berkurang secara signifikan.

Gambar 6 - Kekuatan tarik, kekuatan luluh, kekuatan perpanjangan dan kelelahan dari paduan cor aluminium AlSi7Mg-T6

Gambar 6 - Kekuatan tarik, kekuatan luluh, kekuatan perpanjangan dan kelelahan dari paduan cor aluminium AlSi7Mg-T6

Studi serupa telah dilakukan untuk berbagai konten silikon. Telah ditetapkan bahwa dengan peningkatan kandungan silikon, plastisitas paduan menurun, terutama pada tingkat pemadatan rendah di tempat-tempat penebalan. Namun, paduan dengan kandungan silikon 11-12% terus digunakan dalam kasus-kasus di mana peningkatan fluiditas aluminium meleleh diperlukan.

Yang sangat penting bagi kekuatan kelelahan paduan AlSi7Mg adalah tingkat porositasnya dalam cetakan. Gambar 7 menunjukkan ketergantungan kekuatan lelah paduan aluminium AlSi7Mg0.3 pada ukuran pori maksimum dalam bahan sampel uji.

Gambar 7 - Kekuatan kelelahan dari paduan aluminium cor AlSi7Mg0.3

Gambar 7 - Kekuatan kelelahan dari paduan aluminium cor AlSi7Mg0.3

tergantung pada ukuran pori